So gelingt die CE-Kennzeichnung bei komplexen Produktionsanlagen – Schritt für Schritt erklärt

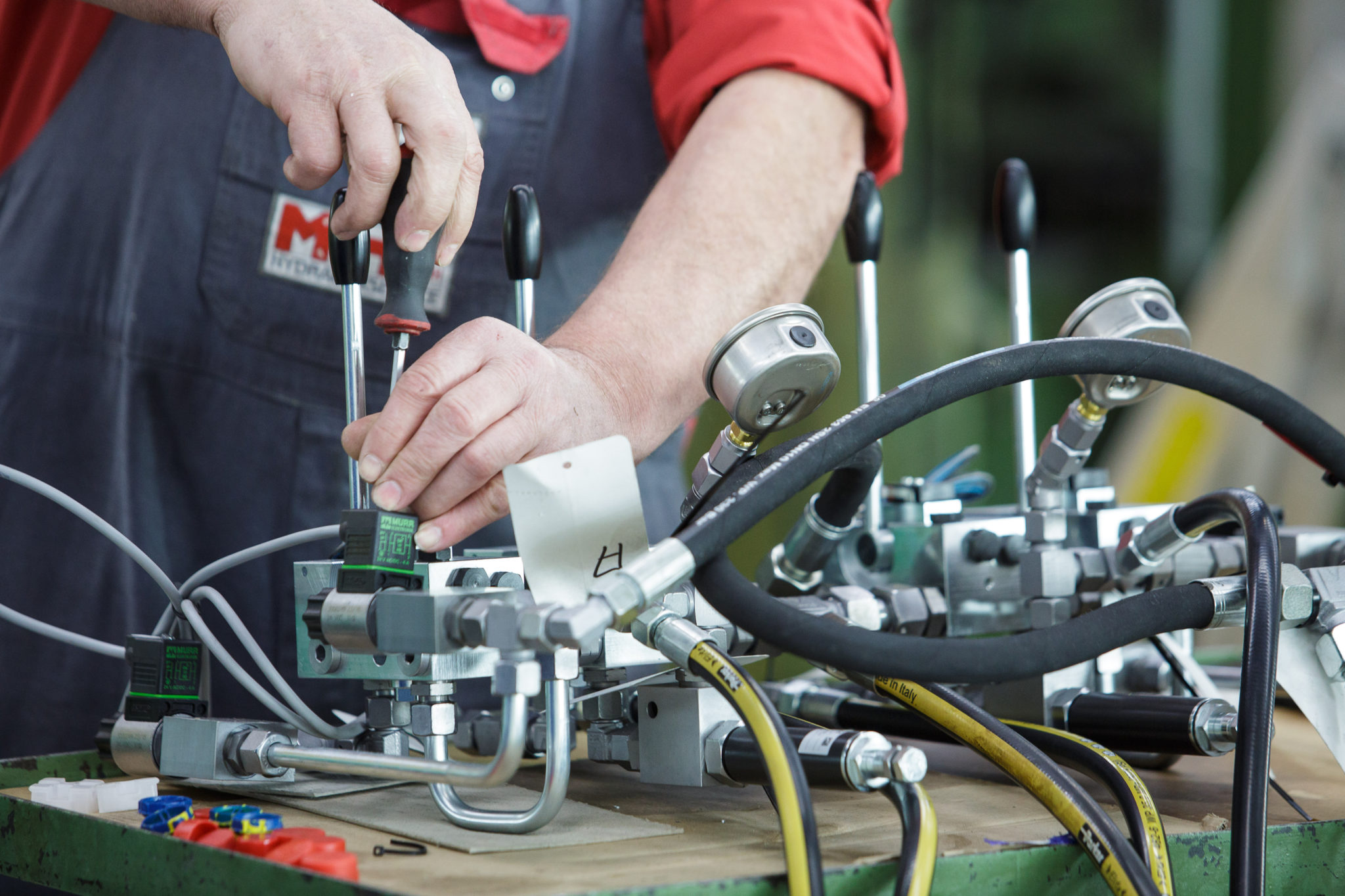

Die CE-Kennzeichnung Produktionsanlagen stellt viele Betreiber vor Herausforderungen, besonders bei gewachsenen Strukturen und Maschinenverkettungen. In diesem Beitrag zeige ich, wie ich systematisch vorgehe, um Konformität, Sicherheit und rechtliche Absicherung in großen Produktionsanlagen zu bewerten.

Ihr Experte für die CE-Kennzeichnung von Maschinen und Produktionsanlagen.

"Gerne können wir Sie bei der CE-Kennzeichnung Ihrer Maschine oder Produktionsanlage unterstützen."

1. Unsicherheiten und Haftungsrisiken bei bestehenden Anlagen erkennen

Viele Betreiber großer Produktionsanlagen stehen vor dem Problem, dass der aktuelle Stand der CE-Kennzeichnung ihrer Maschinen unklar ist. In der Praxis zeigt sich häufig, dass niemand genau weiß, ob die Gesamtanlage sicher ist, ob alle Gefährdungen identifiziert wurden oder ob relevante Dokumente fehlen. Diese Unsicherheit birgt erhebliche Haftungsrisiken, insbesondere im Schadensfall, wenn nicht geklärt ist, wer für welche Mängel verantwortlich ist. Eine klare CE-Konformität ist daher nicht nur eine gesetzliche Pflicht, sondern auch ein Schutz vor persönlicher Haftung.

1.1 Warum CE-Kennzeichnung bei Produktionsanlagen oft unklar bleibt

Gerade bei älteren oder über Jahre erweiterten Anlagen ist es schwer nachvollziehbar, welche Maschinen tatsächlich CE-konform sind. Neue Maschinen wurden oft an bestehende Systeme angeschlossen, ohne dass eine Bewertung der Gesamtheit oder eine Aktualisierung der Dokumentation erfolgte. Zudem fehlt häufig ein vollständiger Überblick über technische Änderungen, Erweiterungen oder Umbauten, die für eine Neubewertung der CE-Relevanz entscheidend wären.

1.2 Typische Haftungsfallen und deren Ursachen

Typische Schwachstellen entstehen durch fehlende Risikobeurteilungen, nicht vorhandene elektrische Prüfungen oder veraltete Steuerungen. Auch unvollständige oder veraltete Betriebsanleitungen können im Ernstfall zum Problem werden. Die Verantwortung liegt am Ende beim Betreiber und damit oft auch bei einzelnen Verantwortlichen im Unternehmen. Deshalb ist eine strukturierte Vorgehensweise zur Bewertung der CE-Konformität unerlässlich.

2. Beispiel aus der Praxis: Parkettherstellung mit sieben Maschinen

Um das Vorgehen greifbar zu machen, nehme ich als Beispiel eine reale Anlage zur Parkettherstellung. Diese besteht aus sieben Maschinen: einer Aufstapelung, einem Transportsystem, einer Säge, einem weiteren Transportsystem für kleine Bretter, einem Scanner, einem weiteren Transportsystem und einer Abstapelung. Jede dieser Maschinen erfüllt eine spezifische Aufgabe im Produktionsprozess, von der Zufuhr der Rohplatten bis zur Stapelung der fertigen Bretter.

2.1 Aufbau und Funktion der einzelnen Anlagenteile

Die großen Holzplatten werden zunächst auf ein Transportsystem gelegt, das sie zur Säge befördert. Dort werden sie in kleinere Bretter zersägt, die anschließend dem Scanner zugeführt werden. Dieser erkennt fehlerhafte Bretter, die später aussortiert werden. Nach weiteren Transportstationen gelangen die Bretter zur Abstapelung. Trotz der vereinfachten Darstellung wird deutlich: Es handelt sich um eine komplexe Verkettung mehrerer Maschinen.

2.2 Komplexität durch Erweiterungen und Umbauten

In der Praxis ist die Anlage über Jahre gewachsen. Neue Maschinen wurden hinzugefügt, bestehende Systeme umgebaut oder Steuerungen getauscht. Oft wurden Maschinen oder Teile davon weiterverwendet. So entstehen Strukturen, die schwer durchschaubar sind, insbesondere, wenn kein vollständiger Überblick über alle Änderungen und deren sicherheitstechnische Auswirkungen besteht. Genau hier beginnt meine systematische Bewertung der CE-Konformität.

3. Systematische Datenaufnahme als Grundlage für die Bewertung

Bevor Maßnahmen ergriffen werden, erfolgt eine umfassende Datenaufnahme. Dieser Schritt hat sich in der Praxis bewährt, um Struktur in die häufig unübersichtliche Situation zu bringen. Ich erfasse zunächst alle Maschinen nach ihrer Technologie, wie im Beispiel zuvor genannt, Aufstapelung, Transportsysteme, Säge, Scanner und Abstapelung.

3.1 Erfassung der Maschinen nach Technologie und Funktion

Die Maschinen werden in einer Liste geführt und kategorisiert. Dabei wird unterschieden, ob es sich um einzelne Maschinen, um Produktionslinien oder um komplette Produktionsanlagen handelt. So lässt sich erkennen, wie die Maschinen zusammenwirken und welche sicherheitstechnischen Schnittstellen existieren.

3.2 Zuordnung zu Linien, Anlagen und Produktionsbereichen

Ein wichtiger Schritt ist die systematische Zuordnung der Maschinen zu zusammenhängenden Bereichen. Nur so kann geprüft werden, ob die Maschinen als Einheit zu bewerten sind, etwa im Hinblick auf funktionale Sicherheit oder gemeinsame Steuerungssysteme.

3.3 Zustand, Dokumentation und Sicherheitszusammenhänge prüfen

Ich analysiere, ob die Maschinen technisch verändert wurden, in welchem Zustand sie sich befinden und ob vollständige Dokumentationen vorliegen. Besonders relevant sind dabei Änderungen, die eine neue CE-Bewertung erforderlich machen könnten. Dazu zählen etwa neue Sicherheitsfunktionen, geänderte Abläufe oder Automatisierungsschritte.

4. Erstellung eines Maßnahmenplans für CE-Konformität

Auf Basis der Datenaufnahme entwickle ich einen strukturierten Maßnahmenplan. Ziel ist es, für jede einzelne Maschine sowie für die gesamte Anlage zu klären, welche Anforderungen erfüllt werden müssen, um die CE-Konformität herzustellen oder nachzuweisen.

4.1 Prüfung der CE-Pflicht und wesentlicher Änderungen

Zunächst wird geprüft, ob und an welchen Maschinen überhaupt eine CE-Kennzeichnung erforderlich ist. Bei bestehenden Maschinen, die wesentlich verändert wurden oder bei neuen Verkettungen zu einer Gesamtheit, kann eine erneute Bewertung notwendig sein. Dabei berücksichtige ich insbesondere die Kriterien für „wesentliche Änderungen“ nach Maschinenrichtlinie 2006/42/EG und das Interpretationspapier der Bundesländer.

4.2 Konkrete Maßnahmen zur Erfüllung der Anforderungen

Der Maßnahmenplan listet alle erforderlichen Schritte auf, um die CE-Konformität zu erreichen. Das kann z. B. bedeuten:

- Für einzelne Maschinen wie die Abstapelung muss ein vollständiges Konformitätsbewertungsverfahren durchgeführt werden.

- Für die Säge ist möglicherweise eine neue Risikobeurteilung notwendig.

- Die funktionale Sicherheit der Gesamtanlage, insbesondere das Not-Halt-System, muss geprüft und dokumentiert werden.

4.3 Beispiele: Risikobeurteilung, elektrische Prüfung, Betriebsanleitungen

Typische Maßnahmen umfassen:

- Elektrische Prüfungen einzelner Maschinen oder der Gesamtanlage, sofern diese fehlen.

- Erstellung oder Aktualisierung von Stromlaufplänen.

- Nachrüsten fehlender Betriebsanleitungen, sowohl für einzelne Maschinen als auch für die Gesamtheit.

All diese Punkte dokumentiere ich im Maßnahmenplan, der als verbindliche Grundlage für die Umsetzung dient.

5. Durchführung der Maßnahmen mit klarer Priorisierung

Ein häufiger Fehler in der Praxis ist es, ohne Planung mit der Bewertung zu beginnen. Das führt dazu, dass unnötige Verfahren durchgeführt oder wichtige Aspekte übersehen werden. Deshalb erfolgt die Umsetzung erst nach Festlegung aller Maßnahmen.

5.1 Warum Planung vor vermeidbarer Aktion schützt

Eine strukturierte Vorgehensweise verhindert Doppelarbeit und schützt vor Fehlinvestitionen. Ich empfehle dringend, erst dann mit technischen Maßnahmen, Gutachten oder Prüfungen zu beginnen, wenn die gesamte Lage analysiert und ein verbindlicher Maßnahmenplan erstellt wurde.

5.2 Umsetzung mit Fokus auf Sicherheit und Dokumentation

Bei der Umsetzung steht die Wiederherstellung oder Herstellung der CE-Konformität im Vordergrund, stets unter Beachtung der Maschinenrichtlinie sowie relevanter harmonisierter Normen. Entscheidend ist, dass alle sicherheitsrelevanten Aspekte vollständig dokumentiert sind und sich jederzeit nachvollziehen lassen.

6. Unterstützung bei CE-Kennzeichnung durch Experten

Viele Unternehmen scheuen den Aufwand der systematischen Bewertung oder verfügen nicht über die internen Ressourcen, um eine CE-konforme Umsetzung vollständig sicherzustellen. In diesen Fällen unterstütze ich gerne.

6.1 Begleitung bei Datenaufnahme und Maßnahmenplan

Wir begleiten den gesamten Prozess, von der Erfassung der Ist-Situation bis zur Erstellung eines vollständigen Maßnahmenplans. Dabei legen wir Wert auf eine praxisnahe und rechtssichere Umsetzung, die auf die individuellen Bedingungen vor Ort abgestimmt ist.

6.2 Fachliche Hilfe bei Verkettung und Gesamtbewertung

Wenn einzelne Maschinen zu einer Gesamtheit verkettet werden, ergeben sich zusätzliche Anforderungen. Ich unterstütze dabei, diese rechtssicher zu bewerten und entsprechende CE-Bewertungsverfahren einzuleiten. Wer sich näher mit dieser Thematik befassen möchte, dem empfehle ich ergänzend mein Video zur Verkettung von Maschinen.

Wenn Sie sich bei der CE-Kennzeichnung Ihrer Produktionsanlage absichern möchten, biete ich Ihnen ein kostenloses Erstgespräch an. Gemeinsam klären wir, wie Sie die rechtlichen Anforderungen sicher und effizient erfüllen können.

"Lassen Sie uns prüfen, ob Sie die Herstellerhaftung übernommen haben und leiten Sie die notwendigen Schritte ein, um Ihre Sorgfaltspflicht zu erfüllen."

Ihr Experte für CE-Kennzeichnung von Maschinen und Anlagen.