Zweihandschaltung von Maschinen richtig aufbauen

Maschinensicherheit ist ein entscheidender Faktor in der industriellen Fertigung. Eine häufig eingesetzte Schutzmaßnahme ist die Zweihandschaltung. Doch nur eine korrekt ausgelegte Zweihandschaltung bietet den gewünschten Schutz. Fehler in der Konstruktion oder eine unsachgemäße Platzierung können dazu führen, dass die Sicherheitsfunktion umgangen wird. Das hat schwerwiegende Folgen für den Nutzer aber auch für den Ersteller der Sicherheitsfunktion.

In diesem Artikel erfahren Sie, wann und warum eine Zweihandschaltung sinnvoll ist, welche Normen und technischen Anforderungen gelten und wie Sie eine Manipulation verhindern. Zusätzlich geben wir Ihnen wertvolle Praxisbeispiele und konkrete Maßnahmen zur Umsetzung an die Hand.

Ihr Experte für die CE-Kennzeichnung von Maschinen und Produktionsanlagen.

"Gerne können wir Sie bei der CE-Kennzeichnung Ihrer Maschine oder Produktionsanlage unterstützen."

1. Was ist eine Zweihandschaltung und wann wird sie eingesetzt?

1.1 Definition und Funktionsweise

Eine Zweihandschaltung ist eine Sicherheitsmaßnahme, die den Bediener zwingt, beide Hände gleichzeitig auf zwei getrennte Bedienelemente zu legen, um eine Maschine oder Anlage zu aktivieren. Dies stellt sicher, dass die Hände während des Betriebs nicht in den Gefahrenbereich gelangen können.

1.2 Anwendungsfälle

Zweihandschaltungen werden vor allem dort eingesetzt, wo der Zugang zum Gefahrenbereich im normalen Betrieb erforderlich ist. Ein klassisches Beispiel sind Pressen oder Stanzmaschinen, bei denen der Bediener regelmäßig Werkstücke einlegt oder entnimmt.

Falls die Gefahrenstelle durch eine trennende Schutzeinrichtung gesichert werden kann, sollte diese Vorrang vor einer Zweihandschaltung haben. Denn eine Zweihandschaltung schützt nur die Person, die sie betätigt – nicht andere Personen in der Umgebung.

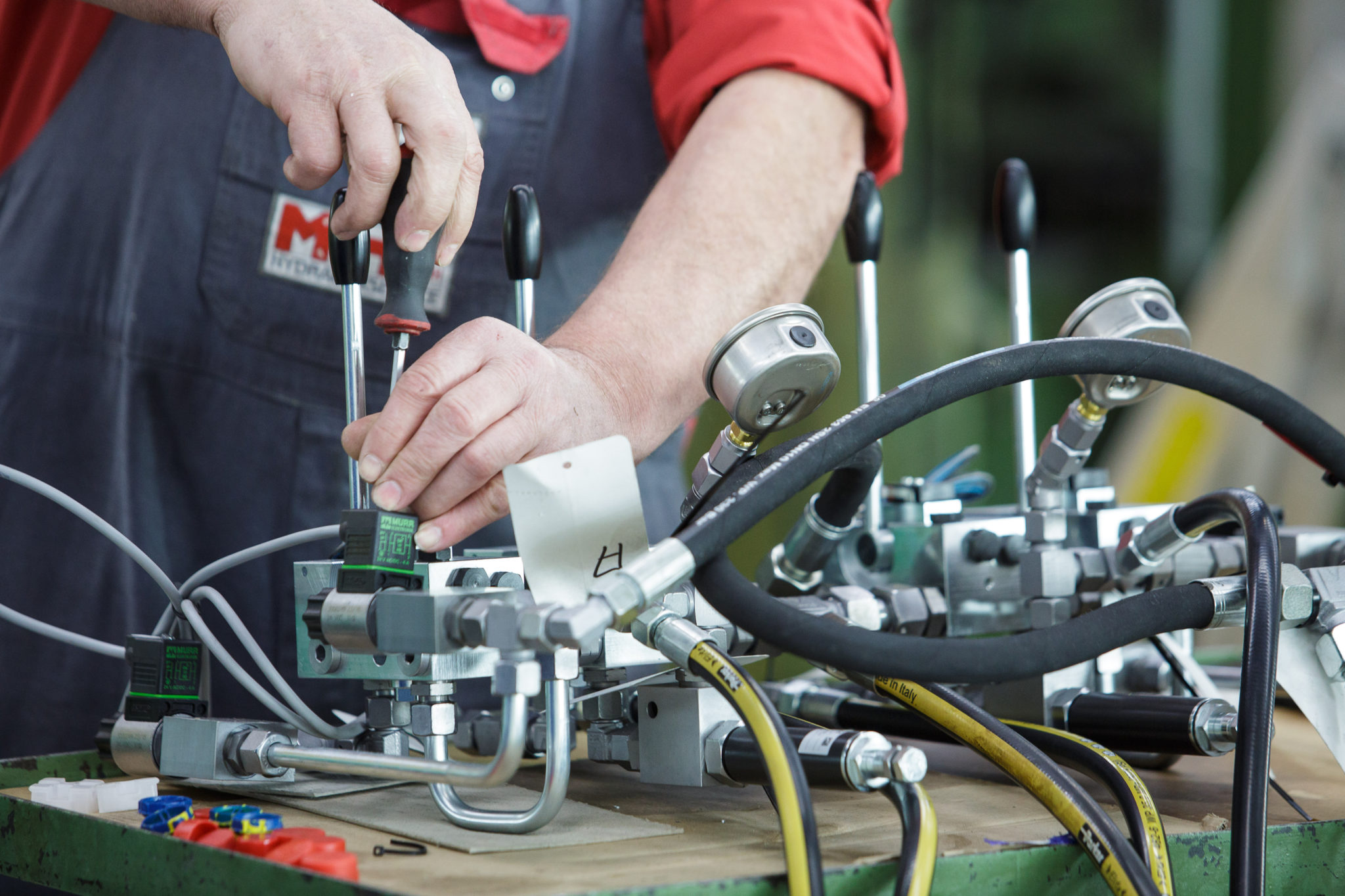

1.3 Praxisbeispiel: Zweihandschaltung für eine Montagevorrichtung

Ein Hersteller von Industrie-Armaturen musste eine sichere Montagevorrichtung für den Zusammenbau von Einzelteilen zu Armaturen entwickeln. Dabei war eine Schutzhaube nicht praktikabel, da diese bei jedem Handgriff geöffnet und geschlossen werden müsste, was den Arbeitsablauf erheblich verlangsamt hätte.

Die Lösung: Eine Zweihandschaltung, die sicherstellt, dass der Bediener seine Hände von der Gefahrenstelle fernhält. Um die Akzeptanz bei den Mitarbeitern zu erhöhen, wurde das Personal aktiv in den Entwicklungsprozess einbezogen. Durch die ergonomische Platzierung der Bedienelemente und die Vermeidung von Manipulationsanreizen konnte eine praxistaugliche Sicherheitslösung geschaffen werden.

2. Risiken und häufige Fehler bei der Nutzung einer Zweihandschaltung

2.1 Gefahren durch unsachgemäße Anwendung

Eine Zweihandschaltung ist nur dann eine effektive Sicherheitsmaßnahme, wenn sie korrekt konstruiert und installiert wird. Fehler in der Umsetzung können dazu führen, dass die Schutzfunktion umgangen oder unbewusst außer Kraft gesetzt wird.

Häufige Fehlerquellen:

• Falsche Platzierung der Bedienelemente: Werden die Taster zu nah beieinander montiert, kann der Bediener sie mit einer Hand betätigen.

• Manipulationsmöglichkeiten: Wenn sich die Schaltung leicht mit Hilfsmitteln (z. B. durch Klemmen eines Schalters oder den Einsatz einer Schnur) überbrücken oder außer Kraft setzen lässt, ist sie wirkungslos.

• Unzureichender Abstand zur Gefahrenstelle: Ist der Abstand zwischen den Tastern und der Gefahrenquelle zu gering, kann der Bediener die Maschine aktivieren und trotzdem mit einem Körperteil in die Gefahrenzone gelangen.

• Mangelnde Sichtverbindung zur Maschine: Eine Zweihandschaltung muss so positioniert sein, dass der Bediener jederzeit erkennen kann, was im Gefahrenbereich geschieht.

2.2 Warum Zweihandschaltungen nicht immer ausreichen

Zweihandschaltungen sind eine wirksame Schutzmaßnahme, sie sind jedoch kein Allheilmittel. In manchen Fällen ist eine andere Sicherheitslösung, z.B. eine Lichtschranke oder ein Schutzgitter, die bessere Wahl. Wichtig ist eine sorgfältige Risikobeurteilung nach EN ISO 12100, um zu prüfen, ob eine Zweihandschaltung tatsächlich das beste Sicherheitskonzept darstellt.

3. Wichtige Anforderungen an eine Zweihandschaltung

Damit eine Zweihandschaltung als Sicherheitsmaßnahme wirksam ist, müssen bestimmte technische und ergonomische Anforderungen erfüllt sein. Diese sind in verschiedenen Normen festgelegt und sollen sicherstellen, dass die Schaltung nicht manipuliert oder versehentlich betätigt werden kann.

3.1 Notwendige Sicherheitsvorkehrungen

Eine Zweihandschaltung muss so ausgelegt sein, dass sie den Bediener effektiv schützt und nicht umgangen werden kann.

Die wichtigsten Anforderungen sind:

Direkte Sichtverbindung zur Gefahrenstelle

• Der Bediener muss die Gefahrenzone während der Betätigung der Zweihandschaltung einsehen können.

• Die Bedienelemente dürfen nicht in einem separaten Raum oder außerhalb des Sichtfelds der Maschine montiert werden.

Not-Halt in unmittelbarer Nähe

• Falls eine gefährliche Situation entsteht, muss es möglich sein, die Maschine sofort zu stoppen.

• Ein gut erreichbarer Not-Halt-Schalter ist daher unerlässlich.

Ergonomische Anordnung der Bedienelemente

• Die Taster müssen so positioniert sein, dass sie bequem und ohne körperliche Anstrengung betätigt werden können.

• Sie dürfen nicht zu nah an der Gefahrenstelle oder an anderen Bedienelementen angebracht werden, um Fehlbedienungen zu vermeiden.

Technische Umsetzung nach gültigen Normen

• Die Gestaltung der Zweihandschaltung muss den Anforderungen der EN ISO 13851 entsprechen.

• Die Risikobeurteilung erfolgt nach EN ISO 12100, während der erforderliche Performance Level gemäß EN ISO 13849 festgelegt wird.

3.2 Praxisbeispiel: Umsetzung nach Norm

Bei dem oben beschriebenen Praxisbeispiel einer Montagevorrichtung wurde die Zweihandschaltung nach den relevanten Normen konzipiert.

• Zunächst erfolgte eine Risikobeurteilung nach EN ISO 12100, um potenzielle Gefahren zu identifizieren.

• Dann wurde der erforderliche Performance Level nach EN ISO 13849 ermittelt, um die Sicherheitsfunktion entsprechend auszulegen.

• Schließlich wurde die Zweihandschaltung nach EN ISO 13851 umgesetzt, um eine normgerechte Anwendung sicherzustellen.

Durch diese systematische Vorgehensweise konnte sichergestellt werden, dass die Maschine den gesetzlichen und betrieblichen Sicherheitsanforderungen entspricht.

4. Typen und Performance Levels von Zweihandschaltungen

Nicht jede Zweihandschaltung ist gleich. Abhängig von den Anforderungen der Anwendung gibt es unterschiedliche Typen und Sicherheitsstufen.

4.1 Unterscheidung der Typen

Die Norm EN ISO 13851 unterscheidet zwischen drei Typen von Zweihandschaltungen:

Typ 1:

• Einfachste Ausführung, ohne elektronische oder mechanische Überwachung.

• Keine Schutzfunktion gegen Manipulationen oder Ausfälle.

Einsatzgebiet: Nur in sehr einfachen Anwendungen mit geringem Gefahrenpotenzial.

Typ 2:

• Mit redundanter Signalverarbeitung, aber ohne erweiterte Manipulationssicherheit.

Einsatzgebiet: Maschinen mit mittlerem Gefahrenpotenzial.

Typ 3 (häufig von uns empfohlen):

• Erfüllt hohe Sicherheitsanforderungen, verhindert Manipulationen und erfordert eine synchrone Betätigung beider Taster.

• Unterteilt in Typ 3A, 3B und 3C, abhängig vom Performance Level.

Einsatzgebiet: Gefährliche Maschinen, z.B. Pressen oder Stanzmaschinen mit hohem Gefahrenpotenzial.

4.2 Bedeutung der synchronen Betätigung

Ein entscheidendes Merkmal sicherer Zweihandschaltungen ist die synchrone Betätigung:

• Beide Schalter müssen innerhalb von 0,5 Sekunden gedrückt werden, sonst bleibt die Maschine inaktiv.

• Dadurch wird verhindert, dass ein Schalter festgeklemmt und die Maschine mit nur einer Hand gestartet werden kann.

Performance Levels (PL) nach EN ISO 13849:

Je nach Risiko und Art der Maschine muss eine Zweihandschaltung bestimmte Sicherheitsanforderungen erfüllen. Die Sicherheitsstufen werden in sogenannte Performance Levels (PL) unterteilt:

• PL c (Typ 3A) → Für Maschinen mit mittleren Sicherheitsanforderungen geeignet

• PL d (Typ 3B) → Für Maschinen mit erhöhten Sicherheitsanforderungen geeignet

• PL e (Typ 3C) → Für Maschinen mit höchsten Sicherheitsanforderungen geeignet, insbesondere bei besonders gefährlichen Anwendungen

Die Wahl des richtigen Performance Levels hängt von der Risikobewertung ab und stellt sicher, dass die Maschine nachweislich sicher betrieben werden kann.

5. Konstruktionsrichtlinien für eine sichere Zweihandschaltung

Damit eine Zweihandschaltung nicht umgangen werden kann gibt es klare Gestaltungsanforderungen.

5.1 Mindestabstände zwischen den Bedienelementen

Die Norm legt fest, wie weit die beiden Taster voneinander entfernt sein müssen, um eine unzulässige Einhandbetätigung zu verhindern:

• Mindestens 260 mm Abstand → verhindert, dass die Schaltung mit einer Hand betätigt werden kann.

• Mindestens 550 mm Abstand → verhindert, dass die Schaltung mit Hand und Ellenbogen derselben Person betätigt werden kann.

Falls der Abstand verringert werden muss, können physische Barrieren zwischen den Tastern angebracht werden, um eine Manipulation zu erschweren.

5.2 Platzierung und Anordnung der Bedienelemente

• Höhe der Schalter: Die Norm empfiehlt eine Montagehöhe von mindestens 1.100 mm über dem Boden, um ein Umgehen durch Betätigung mit der Hüfte oder einem anderen Körperteil zu verhindern.

• Vermeidung von Umgehungsmöglichkeiten: Unterschiedliche Betätigungsarten (z. B. ein Taster zum Drücken, einer zum Drehen) erschweren Manipulationen.

5.3 Praxisbeispiel: Manipulationssichere Gestaltung

Bei der Montagevorrichtung für Armaturen wurde besonders darauf geachtet, keine Anreize zur Manipulation zu schaffen:

• Die Bedienelemente wurden in ergonomisch sinnvoller Position angebracht.

• Der Abstand der Taster wurde so gewählt, dass eine Bedienung mit einer Hand oder einem Hilfsmittel nicht möglich war.

• Durch eine synchrone Betätigung mit einer Zeitvorgabe von unter 0,5 Sekunden wurde sichergestellt, dass keine einfachen Umgehungsmöglichkeiten bestehen

6. Praktische Überprüfung einer Zweihandschaltung

Um sicherzustellen, dass eine Zweihandschaltung nicht manipuliert oder unabsichtlich betätigt werden kann, sind praktische Tests notwendig. Diese Überprüfungen erfolgen idealerweise bereits in der Konstruktionsphase und sollten vor der Inbetriebnahme der Maschine abgeschlossen sein.

6.1 Testmethoden zur Verhinderung von Umgehungen

Die Norm EN ISO 13851 gibt klare Vorgaben, um eine sichere Zweihandschaltung zu gewährleisten. Zu den wichtigsten Tests gehören:

• Einhand-Bedienbarkeit prüfen

o Der Abstand zwischen den Tastern muss mindestens 260 mm betragen.

o Test: Kann ein Erwachsener mit einer Hand beide Taster gleichzeitig betätigen? Falls ja, ist die Schaltung nicht normkonform.

• Ellenbogen-Hand-Manipulation verhindern

o Mindestabstand zwischen den Tastern: 550 mm, um eine Bedienung mit Hand und Ellenbogen derselben Person zu verhindern.

o Test: Versuchen, einen Taster zu drücken und gleichzeitig den anderen Taster mit dem Ellenbogen zu betätigen.

• Schnur- oder Stock-Test gegen Manipulation

o Mit einer 26 cm langen Schnur an einem Stock überprüfen, ob beide Taster gleichzeitig überbrückt werden können.

o Falls ja, müssen physische Barrieren zwischen den Bedienelementen angebracht werden.

• Überprüfung der Nachlaufzeit

o Der Abstand zur Gefahrenstelle muss so gewählt sein, dass sich die Maschine beim Loslassen der Taster rechtzeitig stoppt.

o Falls der Nachlauf zu lang ist, muss der Abstand der Bedienelemente zur Gefahrenstelle vergrößert werden.

6.2 Praxisbeispiel: Prüfung einer Zweihandschaltung in der Montage

Bei der oben beschriebenen Montagevorrichtung für Armaturen wurde die Zweihandschaltung nach diesen Kriterien getestet.

• Es konnte bestätigt werden, dass eine Manipulation mit einfachen Hilfsmitteln nicht möglich war.

• Die Position der Taster wurde so gewählt, dass eine Einhandbedienung ausgeschlossen war.

• Ein Test mit den Bedienern ergab, dass die Schaltung ergonomisch sinnvoll und im Arbeitsalltag praktikabel ist.

Die abschließende Validierung zeigte, dass die Sicherheitsanforderungen vollständig erfüllt wurden.

7. Betriebsanleitung und Sicherheitskennzeichnung

Eine korrekt installierte Zweihandschaltung ist nur dann wirksam, wenn die Mitarbeiter entsprechend geschult sind und die Bedienung klar dokumentiert ist.

7.1 Wichtige Inhalte in der Betriebsanleitung

Laut der Maschinenrichtlinie 2006/42/EG muss die Betriebsanleitung klar beschreiben,

• wie die Zweihandschaltung funktioniert.

• wann sie verwendet werden soll.

• welche Gefahren entstehen, wenn sie umgangen wird.

Zusätzlich sollte die Anleitung Sicherheitshinweise enthalten, z. B.:

„Die Maschine darf erst eingeschaltet werden, wenn sich keine weiteren Personen im Gefahrenbereich befinden.“

Dies ist besonders wichtig, da die Zweihandschaltung nur die Person schützt, die sie betätigt und nicht andere Personen in der Nähe.

7.2 Sicherheitskennzeichnung an der Maschine

Um das Bewusstsein für Gefahren zu erhöhen, sollten an der Maschine Warnhinweise angebracht sein. Empfehlenswert ist beispielsweise die Kennzeichnung mit dem Symbol „Achtung vor Handverletzung“.

7.3 Praxisbeispiel: Sicherheitsdokumentation für eine Montagevorrichtung

Nach der Implementierung der Zweihandschaltung wurde eine ausführliche Bedienungsanleitung erstellt. Diese enthielt

• eine einfache Schritt-für-Schritt-Erklärung zur Nutzung der Zweihandschaltung.

• Hinweise zur Manipulationssicherheit (z. B. Verbot der Verwendung von Klebebändern oder Gewichten).

• Wartungsempfehlungen, um sicherzustellen, dass die Schaltung dauerhaft einwandfrei funktioniert.

Zusätzlich wurden die Mitarbeiter geschult, um ein sicheres Arbeiten zu gewährleisten.

8. Fazit und weiterführende Informationen - Zusammenfassung der wichtigsten Punkte

Eine Zweihandschaltung ist eine bewährte Sicherheitsmaßnahme, um Unfälle an Maschinen zu verhindern, aber nur, wenn sie richtig umgesetzt wird.

Sie ist sinnvoll, wenn ein direkter Zugang zur Gefahrenstelle notwendig ist und keine trennende Schutzeinrichtung verwendet werden kann.

Die wichtigsten Normen für die Umsetzung sind:

• EN ISO 12100 (Risikobeurteilung und Risikominderung)

• EN ISO 13849 (Performance Level für Sicherheitsfunktionen)

• EN ISO 13851 (Funktionelle Aspekte und Gestaltungsleitsätze für Zweihandschaltungen)

Manipulationen müssen verhindert werden, indem die Taster richtig positioniert und die Bediener entsprechend geschult werden.

Eine sorgfältige Validierung und Dokumentation stellt sicher, dass die Schaltung normgerecht ist und langfristig sicher bleibt.

"Lassen Sie uns prüfen, ob Sie die Herstellerhaftung übernommen haben und leiten Sie die notwendigen Schritte ein, um Ihre Sorgfaltspflicht zu erfüllen."

Ihr Experte für CE-Kennzeichnung von Maschinen und Anlagen.