CE-Kennzeichnung von galvanischen Anlagen

Die CE-Kennzeichnung galvanischer Anlagen stellt viele Hersteller vor große Herausforderungen. In diesem Fachartikel zeige ich, wie wir alle Risiken vollständig identifizieren, bewerten und mit dokumentierten Maßnahmen absichern.

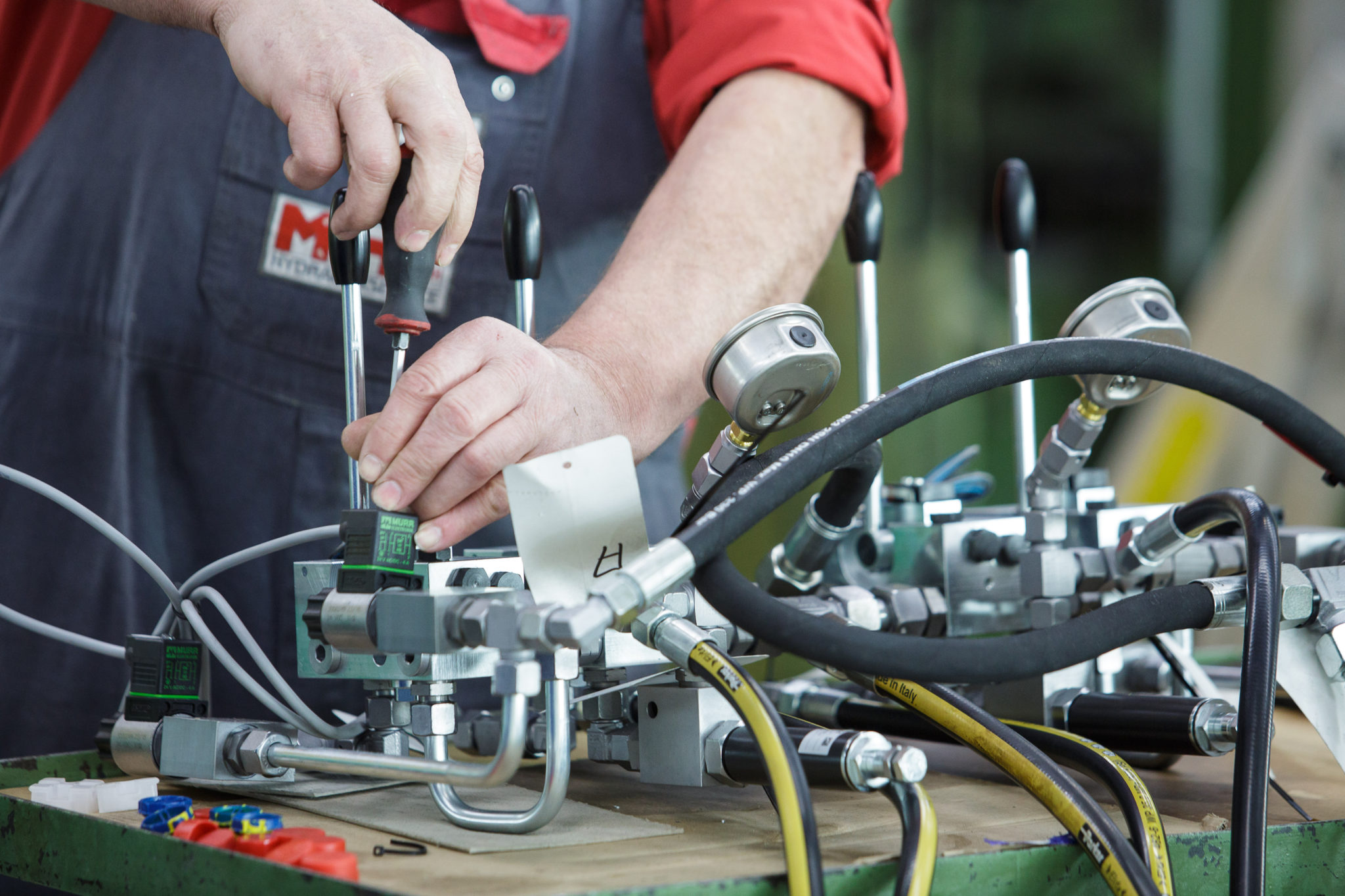

Ihr Experte für die CE-Kennzeichnung von Maschinen und Produktionsanlagen.

"Gerne können wir Sie bei der CE-Kennzeichnung Ihrer Maschine oder Produktionsanlage unterstützen."

1. So stellen wir sicher, dass keine Gefährdung übersehen wird

1.1 Strukturierter Prozess zur Risikoermittlung

Die Grundlage jeder CE-Kennzeichnung ist eine vollständige und nachvollziehbare Risikobeurteilung. Wir arbeiten mit einem strukturierten Verfahren, das sich in der Praxis bewährt hat. Ziel ist es, wirklich alle relevanten Gefährdungen systematisch zu identifizieren, auch solche, die in vielen Projekten übersehen werden.

Unsere Methode basiert auf einem klaren Ablauf. Wir erfassen die Gefährdungen in einem mehrstufigen Verfahren und klassifizieren diese nach ihrer Art, zum Beispiel mechanisch, elektrisch, thermisch oder chemisch. Jeder Schritt ist dokumentiert, jede Maßnahme nachvollziehbar.

1.2 Einsatz von Gefährdungskatalogen und Normen

Ein zentrales Werkzeug sind unsere Gefährdungskataloge. Sie enthalten alle bekannten Gefährdungsarten und zugehörigen Ereignisse, die in normativen Grundlagen beschrieben sind. Diese Kataloge werden kontinuierlich gepflegt und erweitert, unter anderem durch Informationen aus Produktnormen und Erfahrungen aus Kundenprojekten.

Bei galvanischen Anlagen fließen zusätzlich branchenspezifische Erkenntnisse ein, etwa zu Elektrolytbädern, Transportsystemen oder Explosionsgefahren. So stellen wir sicher, dass keine Gefährdung übersehen wird, auch dann nicht, wenn sie außerhalb der üblichen Normen liegt.

1.3 Warum Produktnormen allein nicht ausreichen

Die EN 17059 als Produktnorm für Galvanik- und Anodisieranlagen ist ein wichtiger Baustein, aber keine vollständige Lösung. Ich empfehle ausdrücklich, die Risikobeurteilung nach EN ISO 12100 durchzuführen und die Produktnorm ergänzend zu verwenden.

Unsere Erfahrung zeigt: Viele Gefährdungen, insbesondere durch Wechselwirkungen von Stoffen oder komplexe Betriebsarten, lassen sich nur durch ein übergeordnetes, systematisches Vorgehen vollständig erkennen.

2. Typische Gefährdungen von galvanischen Anlagen

2.1 Mechanische Risiken: Quetschen, Scheren, Kollisionen

Mechanische Gefährdungen treten bei galvanischen Anlagen häufig auf. Besonders zu nennen sind hier Transportsysteme wie automatische Wagen, Warenträger oder Förderachsen. Diese bergen ein hohes Risiko für Quetsch- und Stoßverletzungen, insbesondere beim Ein- und Ausbringen der Materialien in die Bäder.

Auch Rührwerke und offene Badbereiche stellen eine Gefahrenquelle dar. Bei Wartungstätigkeiten oder bestimmten Betriebsarten kann es leicht zu Einzugs- und Scherstellen kommen, wenn keine geeigneten Schutzmaßnahmen vorhanden sind.

2.2 Toxische Gefährdungen durch Elektrolytbäder

Die eingesetzten Chemikalien in galvanischen Anlagen können giftig, ätzend oder sensibilisierend wirken. Eine typische Gefahr ist das Einatmen von Gasen, die beim Öffnen der Bäder oder durch das Umherspritzen von Flüssigkeiten freigesetzt werden.

Wichtig ist hier die Kombination aus technischer Lüftung, Gasüberwachung und persönlicher Schutzausrüstung. Zusätzlich prüfen wir systematisch, ob eine Substitution toxischer Stoffe möglich ist. In vielen Fällen bleibt der Einsatz problematischer Substanzen notwendig, z.B. Nickelsulfamat. Doch auch hier können Schutzmaßnahmen optimiert werden.

2.3 Brand- und Explosionsgefahren durch Stoffe und Prozesse

Explosionsfähige Atmosphäre kann sich in galvanischen Anlagen unter anderem durch Wasserstoffentwicklung über den Elektrolytbädern bilden. Besonders kritisch ist dies bei schlecht belüfteten Bereichen oder beim Ausfall der Absaugung.

Neben Gasen können auch entzündliche Flüssigkeiten, z.B. Lösungsmittel aus Vorbehandlungsstufen, eine Rolle spielen. Ein durchdachtes Lüftungskonzept schützt doppelt. Es verhindert die Bildung explosionsfähiger Gemische und reduziert gleichzeitig toxische Belastungen.

3. Relevante Normen und rechtliche Anforderungen

3.1 EN 17059, EN ISO 12100 und ergänzende Normen

Die wichtigste Produktnorm für galvanische Anlagen ist die EN 17059 – Galvanik- und Anodisieranlagen – Sicherheitsanforderungen. Sie behandelt unter anderem die Themen Toxizität und Explosionsschutz. Dennoch ist sie allein nicht ausreichend. Die Risikobeurteilung sollte immer auf Basis der EN ISO 12100 – Sicherheit von Maschinen – Allgemeine Gestaltungsleitsätze – Risikobeurteilung und Risikominderung erfolgen.

3.2 Anforderungen an die Steuerungstechnik nach EN ISO 13849

Bei der sicherheitstechnischen Auslegung von Steuerungen kommt die EN ISO 13849 – Sicherheit von Maschinen – Sicherheitsbezogene Teile von Steuerungen zur Anwendung. Sie definiert Anforderungen an den sogenannten Performance Level (PL) und ist entscheidend für die Bewertung und Auswahl geeigneter Sicherheitsfunktionen.

3.3 Betriebssicherheitsverordnung, Gefahrstoffverordnung und DGUV Regel 109-602

Sobald die Anlage CE-konform in Betrieb genommen wurde, greifen zusätzliche Vorschriften. Die Betriebssicherheitsverordnung (BetrSichV) und die Gefahrstoffverordnung (GefStoffV) sind hier ebenso relevant wie die DGUV Regel 109-602 – Branche Galvanik. Letztere enthält zahlreiche praxisnahe Anforderungen für den sicheren Betrieb galvanischer Anlagen über die CE-Kennzeichnung hinaus.

4. Unser Angebot: CE-Kennzeichnung Ihrer galvanischen Anlage

4.1 Unterstützung bei Risikobeurteilung und Nachweisführung

Wir begleiten Hersteller und Betreiber galvanischer Anlagen durch den gesamten CE-Prozess, von der strukturierten Risikobeurteilung bis zur vollständigen Dokumentation. Unser Ansatz ist nachweisbar lückenlos. Für jedes identifizierte Risiko führen wir dokumentierte Maßnahmen auf, die nachweislich geeignet sind, das Risiko auf ein vertretbares Maß zu senken.

Besonderes Augenmerk legen wir auf typische Problemfelder wie mechanische Gefährdungen durch Transportsysteme, toxische Belastungen durch Elektrolytbäder und Explosionen durch wasserstoffhaltige Atmosphären. Wir prüfen auch, ob bestehende Schutzkonzepte den Anforderungen der relevanten Normen standhalten oder wo nachgebessert werden muss.

4.2 Kostenloses Erstgespräch zur Einschätzung Ihrer Anlage

Wenn Sie bei der CE-Kennzeichnung Ihrer galvanischen Anlage auf Nummer sicher gehen wollen, bieten wir Ihnen ein kostenloses Erstgespräch an. In diesem klären wir gemeinsam, welche Gefährdungen bei Ihrer Anlage im Fokus stehen und wie wir eine rechtssichere Umsetzung erreichen, inklusive aller erforderlichen Nachweise.

"Lassen Sie uns prüfen, ob Sie die Herstellerhaftung übernommen haben und leiten Sie die notwendigen Schritte ein, um Ihre Sorgfaltspflicht zu erfüllen."

Ihr Experte für CE-Kennzeichnung von Maschinen und Anlagen.