Vorlage Risikobeurteilung und Beispiel Risikobeurteilung nach EN 12100 – die 5 typischen Fehler

Viele Hersteller nutzen Vorlagen zur Risikobeurteilung nach EN 12100, um Zeit zu sparen oder um sich an bestehenden Beispielen zu orientieren. In der Praxis führt dieses Vorgehen jedoch häufig zu unvollständigen Bewertungen und gefährlichen Lücken in der Rechtssicherheit. In diesem Beitrag zeige ich die fünf typischen Fehler, die ich bei Risikobeurteilungen nach Vorlagen immer wieder sehe und wie Sie diese vermeiden.

Ihr Experte für die CE-Kennzeichnung von Maschinen und Produktionsanlagen.

"Gerne können wir Sie bei der CE-Kennzeichnung Ihrer Maschine oder Produktionsanlage unterstützen."

1. Trügerische Sicherheit durch Vorlagen

Viele Hersteller verlassen sich bei der Risikobeurteilung auf bestehende Vorlagen oder Musterdateien. Der erste und zugleich gravierendste Fehler besteht darin, dass solche Vorlagen eine trügerische Sicherheit vermitteln. Eine Vorlage kann niemals alle produktspezifischen Risiken abbilden. Sie suggeriert Vollständigkeit, die in der Realität jedoch nicht existiert.

Ich habe in der Praxis häufig erlebt, dass Unternehmen eine Vorlage mit wenigen erfassten Risiken übernehmen und glauben, damit sei ihre Risikobeurteilung abgeschlossen. In einem konkreten Fall wurden nur wenige Risiken identifiziert. Tatsächlich hätte die Maschine über 150 Gefährdungen aufweisen müssen. Das zeigt, wie groß die Gefahr ist, dass wesentliche Risiken übersehen werden.

Das Problem liegt nicht in der Nutzung von Strukturen oder Tabellen an sich, sondern in der fehlenden inhaltlichen Tiefe. Eine Risikobeurteilung ist keine Formalität, sondern ein fachliches Verfahren, das auf die spezifische Maschine, deren Grenzen und Nutzungsszenarien abgestimmt sein muss. Wer sich allein auf eine Vorlage verlässt, riskiert, dass im Ernstfall rechtliche Konsequenzen folgen bis hin zur Haftung des Herstellers nach Produktsicherheitsgesetz.

2. Maschinen haben individuelle Gefährdungen

Jede Maschine ist einzigartig. Selbst zwei Anlagen mit identischer Funktion können sich hinsichtlich Antrieb, Steuerung, Werkstoffen oder Prozessbedingungen deutlich unterscheiden. Genau deshalb fordert die EN ISO 12100:2010 ausdrücklich eine produktspezifische Betrachtung aller Gefährdungen.

Wer eine allgemeine Vorlage verwendet, läuft Gefahr, Risiken aus fremden Maschinen zu übernehmen, die nicht passen, oder relevante Gefährdungen der eigenen Maschine zu übersehen. In der Praxis sehe ich häufig Copy-and-Paste-Risikobeurteilungen, bei denen Einträge aus anderen Projekten einfach übernommen werden. Solche Beurteilungen wirken auf den ersten Blick vollständig, sind es aber nicht.

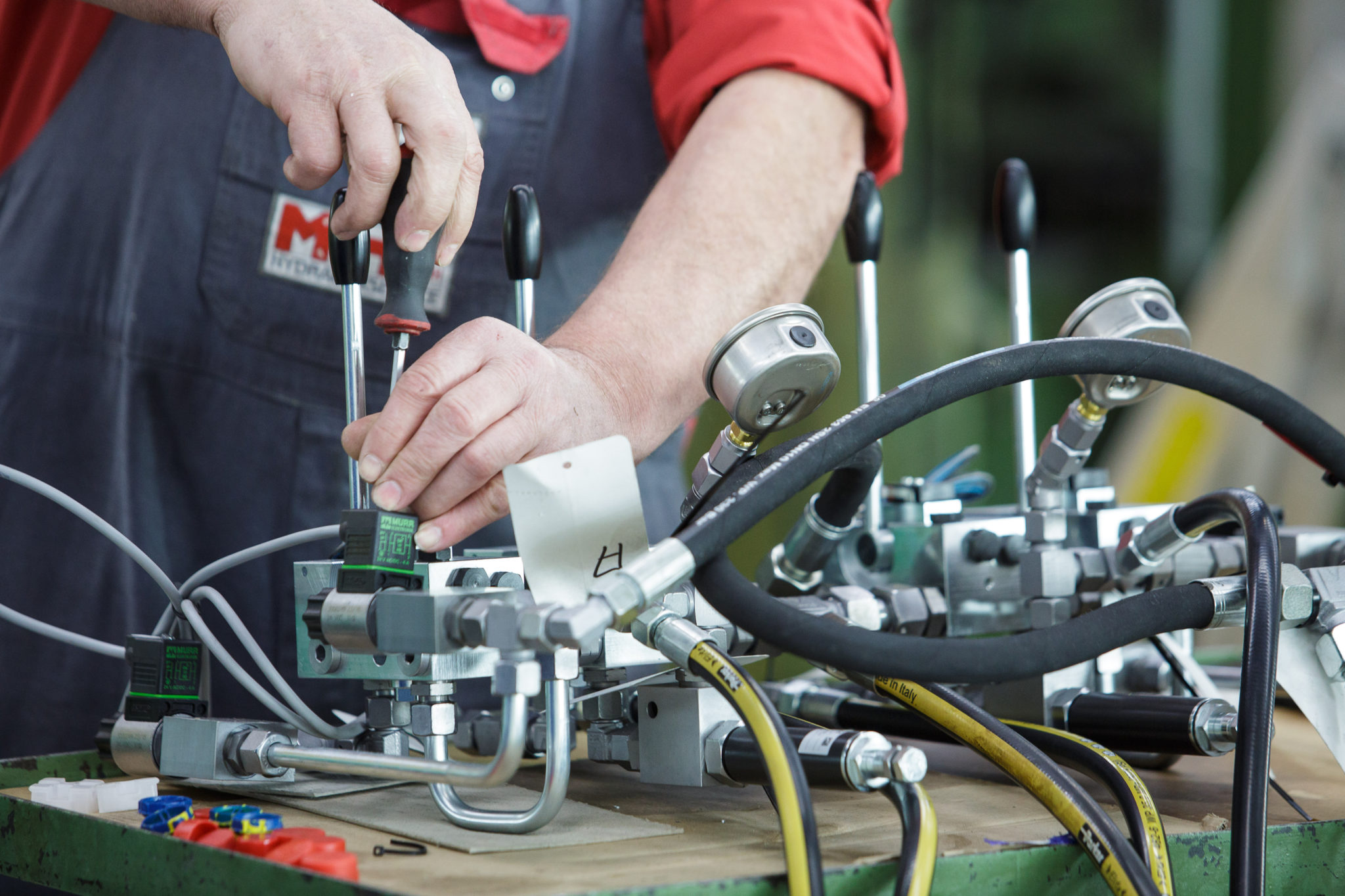

Ein Beispiel: Die Gefährdungen einer Hydraulikpresse unterscheiden sich grundlegend von denen einer Textilmaschine oder einer galvanischen Anlage. Wenn in der Vorlage die Kategorie „Quetschstellen an der Materialzufuhr“ aufgeführt ist, passt das eventuell zur Presse, jedoch nicht zur galvanischen Anlage. Der Versuch, eine universelle Vorlage zu verwenden, scheitert zwangsläufig, weil jede Maschine ihre eigenen sicherheitstechnischen Herausforderungen mitbringt.

Ich empfehle deshalb, jede Risikobeurteilung von Grund auf individuell aufzubauen. Eine Vorlage kann höchstens als Strukturhilfe dienen, niemals jedoch als vollständige, inhaltliche Grundlage.

3. Fehlende Normenkenntnis als Risiko

Ein weiterer typischer Fehler besteht in der fehlenden Kenntnis relevanter Normen. Die EN ISO 12100:2010 legt das Grundprinzip der Risikobeurteilung fest, aber sie ist nicht die einzige Norm, die Hersteller berücksichtigen müssen. Es gibt über tausend harmonisierte Normen, die in Verbindung mit der Maschinenrichtlinie 2006/42/EG stehen und die sicherheitsbezogenen Anforderungen konkretisieren.

In meinen Projekten sehe ich häufig, dass Hersteller nur die EN 12100 anwenden, ohne zu prüfen, welche produkt- oder anwendungsspezifischen Normen zusätzlich relevant sind. Dabei sind beispielsweise die EN ISO 13849-1 für sicherheitsbezogene Steuerungen oder die EN 60204-1 für die elektrische Ausrüstung von Maschinen entscheidend. Wenn diese Normen nicht berücksichtigt werden, fehlen wesentliche Schutzmaßnahmen in der Risikobeurteilung, was ein erhebliches Haftungsrisiko darstellt.

Die Auswahl der zutreffenden Normen hängt vom Maschinentyp, dem Einsatzort und der vorgesehenen Verwendung ab. Nur durch ein systematisches Vorgehen und fundiertes Normenwissen kann sichergestellt werden, dass die Risikobeurteilung den Stand der Technik abbildet. Ich empfehle, bereits zu Beginn des Projekts eine Normenrecherche durchzuführen und diese dokumentiert in die Risikobeurteilung aufzunehmen. Das schafft Nachvollziehbarkeit und Rechtssicherheit.

4. Strukturiertes Vorgehen nach EN ISO 12100:2010

Die EN ISO 12100:2010 fordert ein strukturiertes, iteratives Vorgehen bei der Risikobeurteilung. In der Norm steht an keiner Stelle, dass eine Vorlage ausgefüllt oder eine Beispiel-Risikobeurteilung angepasst werden soll. Stattdessen verlangt die Norm ein systematisches Verfahren, das sich an den tatsächlichen Eigenschaften der Maschine orientiert.

Dieses Vorgehen besteht aus mehreren Schritten:

- Festlegen der Grenzen der Maschine einschließlich Lebenszyklus, Einsatzgrenzen, Schnittstellen und Umgebungsbedingungen.

- Ermitteln der Gefährdungen und Gefährdungssituationen (mechanisch, elektrisch, thermisch, ergonomisch, funktional, usw.).

- Einschätzen der Risiken unter Berücksichtigung von Schwere, Eintrittswahrscheinlichkeit, Expositionsdauer und der Möglichkeit zur Vermeidung der Gefährdung.

- Bewerten der Risiken, um zu entscheiden, ob sie akzeptabel sind oder risikomindernde Maßnahmen erforderlich werden.

- Risikominderung durch konstruktive Maßnahmen, technische Schutzmaßnahmen und organisatorische Maßnahmen, wie z.B. Hinweise in der Betriebsanleitung.

- Überprüfung der Maßnahmen, ob die Risiken tatsächlich reduziert wurden.

- Dokumentation der gesamten Risikobeurteilung und der verbleibenden Restrisiken.

Nur dieses strukturierte Vorgehen entspricht dem Stand der Technik. Wer stattdessen eine Vorlage nutzt, überspringt wesentliche Schritte. Ich sehe häufig, dass Hersteller nur Risiken auflisten, aber keine systematische Ableitung von Schutzmaßnahmen dokumentieren. Dadurch verliert die Risikobeurteilung ihre rechtliche und technische Aussagekraft.

Ein iteratives Vorgehen bedeutet, dass nach jeder Risikominderung erneut geprüft wird, ob neue Gefährdungen entstanden sind und ob das Risiko hinreichend gemindert wurde. Dieser Prozess lässt sich nicht mit einer statischen Vorlage abbilden.

5. Veraltete Vorlagen führen zu Nichtkonformität

Ein weiterer häufiger Fehler besteht darin, dass Vorlagen im Laufe der Jahre veralten. In vielen Betrieben finde ich ganze Sammlungen von Risikobeurteilungen mit Dateinamen wie „Vorlage_alt“, „Beispiel_neu“, „Risikobeurteilung_2023“. Diese Dokumente werden regelmäßig kopiert, angepasst, zusammengeführt und verlieren dabei zunehmend an Qualität.

Ich habe mehrfach erlebt, dass Hersteller unbewusst auf einer alten Vorlage aufbauen, in der Normverweise oder Schutzmaßnahmen längst überholt sind. Dadurch entstehen Lücken, die eine Maschine im Ernstfall nicht mehr CE-konform machen. Besonders kritisch ist, dass solche Vorlagen oft ohne Bezug auf die aktuelle Normenlage angewendet werden. Wenn eine Norm wie die EN ISO 13849-1 oder EN 60204-1 zwischenzeitlich überarbeitet wurde, ist die Vorlage faktisch veraltet, auch wenn sie formal noch vollständig aussieht.

Ich empfehle, Vorlagen und Textbausteine regelmäßig zu überprüfen und nur als Strukturhilfe zu nutzen. Wichtig ist, dass jede neue Risikobeurteilung mit einem aktuellen Normenstand beginnt und die jeweiligen Anforderungen neu bewertet werden. Nur so kann die Rechtssicherheit gewährleistet bleiben.

6. Fazit: Nur Fachwissen und Systematik bieten Rechtssicherheit

Eine Risikobeurteilungsvorlage kann die Arbeit erleichtern, ersetzt aber niemals das notwendige Fachwissen. Nur wer die Normen versteht, die relevanten Gefährdungen erkennt und die Schutzmaßnahmen strukturiert ableitet, erstellt eine rechtssichere Risikobeurteilung.

Ich sehe in der Praxis immer wieder, dass vermeintlich vollständige Vorlagen gravierende Lücken aufweisen. Der Aufwand, diese im Nachhinein zu korrigieren, ist deutlich größer als eine von Beginn an normgerechte Vorgehensweise. Die EN ISO 12100:2010 gibt den Rahmen vor. Entscheidend ist, dass sie mit technischem Verständnis und Erfahrung umgesetzt wird.

Wenn Sie unsicher sind, ob Ihre Risikobeurteilung den aktuellen Normen entspricht oder ob Ihre Vorlage noch den Stand der Technik abbildet, unterstütze ich Sie gerne. Vereinbaren Sie ein kostenloses Erstgespräch. Gemeinsam prüfen wir dann, wie Sie Ihre Risikobeurteilung rechtssicher, vollständig und praxisgerecht aufbauen können.

"Lassen Sie uns prüfen, ob Sie die Herstellerhaftung übernommen haben und leiten Sie die notwendigen Schritte ein, um Ihre Sorgfaltspflicht zu erfüllen."

Ihr Experte für CE-Kennzeichnung von Maschinen und Anlagen.