Unterschied zwischen Not-Halt und Not-Aus: Funktionen, Normen und Einsatzbereiche verständlich erklärt

Der Unterschied zwischen Not-Halt und Not-Aus ist für die sichere Planung von Maschinensteuerungen entscheidend. Wer hier ungenau arbeitet, riskiert Fehlfunktionen im Notfall. In diesem Artikel erkläre ich, worin sich Not-Halt und Not-Aus unterscheiden, welche Normen gelten und wie die richtige Auswahl in der Praxis gelingt.

Ihr Experte für die CE-Kennzeichnung von Maschinen und Produktionsanlagen.

"Gerne können wir Sie bei der CE-Kennzeichnung Ihrer Maschine oder Produktionsanlage unterstützen."

1. Warum die richtige Begriffswahl bei Not-Halt und Not-Aus entscheidend ist

1.1 Begriffliche Klarheit: Warum falsche Bezeichnungen gefährlich sein können

In der Praxis erlebe ich häufig, dass die Begriffe „Not-Halt“ und „Not-Aus“ synonym verwendet werden. Dabei handelt es sich um technisch klar definierte Funktionen mit unterschiedlichen Anforderungen und Einsatzzwecken. Wer im Rahmen der Risikobeurteilung oder technischen Dokumentation den falschen Begriff verwendet, läuft Gefahr, die Sicherheitsfunktionen nicht korrekt auszulegen. Das kann im schlimmsten Fall zu einer unzureichenden Schutzwirkung führen.

1.2 Relevanz für die Risikobeurteilung und sicherheitsgerechte Umsetzung

Die korrekte Verwendung der Begriffe ist nicht nur ein sprachliches Detail, sondern beeinflusst direkt die sicherheitstechnische Auslegung einer Maschine. So ist z. B. der Not-Aus ausschließlich für das Abschalten der elektrischen Energiezufuhr vorgesehen, während der Not-Halt für das Stillsetzen gefahrbringender Bewegungen steht. Wird dies verwechselt, kann das zu falschen Annahmen bei der Auswahl von Sicherheitskomponenten und Steuerungskonzepten führen. In der Folge erfüllt die Maschine unter Umständen nicht mehr die grundlegenden Sicherheitsanforderungen der Maschinenrichtlinie 2006/42/EG oder ab 2027 der Maschinenverordnung (EU) 2023/1230.

2. Technische Unterschiede zwischen Not-Halt und Not-Aus

2.1 Not-Aus: Abschalten der elektrischen Energieversorgung im Notfall

Ein Not-Aus dient dazu, im Notfall die elektrische Energiezufuhr der Maschine vollständig zu unterbrechen. Er ist insbesondere bei elektrischen Gefährdungen relevant, z. B. bei der Gefahr eines Stromschlags. Technisch entspricht dies der Stoppkategorie 0 gemäß EN 60204-1. Das bedeutet: Die Energiezufuhr wird sofort getrennt, der Antrieb wird unkontrolliert gestoppt, z. B. durch Auslaufen des Motors.

2.2 Not-Halt: Stillsetzen von gefährlichen Bewegungen und Prozessen

Der Not-Halt hingegen wird eingesetzt, um gefährliche Bewegungen oder Prozesse im Notfall zu stoppen. Hierbei geht es nicht primär um elektrische Gefährdungen, sondern um das kontrollierte oder unkontrollierte Anhalten von mechanischen Bewegungen. In der Praxis kommen hier hauptsächlich die Stoppkategorien 0 und 1 zur Anwendung:

Stoppkategorie 0: Unkontrolliertes Stoppen durch Abschalten der Energie, vergleichbar mit einem Not-Aus.

Stoppkategorie 1: Gesteuertes, kontrolliertes Abbremsen (z. B. mit Rampe) bei gleichzeitiger Aufrechterhaltung der Energiezufuhr bis zum Stillstand.

2.3 Stoppkategorien 0 bis 2 im Überblick

Zusätzlich existiert die Stoppkategorie 2, bei der die Energiezufuhr auch im Stillstand aufrechterhalten wird. Diese Kategorie wird jedoch nur in speziellen Anwendungsfällen genutzt, z. B. bei Hebemagneten, bei denen das Halten einer Last im Stillstand erforderlich ist. Für die meisten Maschinen ist die Stoppkategorie 1 die bevorzugte Variante beim Not-Halt, da sie ein kontrolliertes und sicheres Abbremsen erlaubt.

3. Normative Grundlagen für Not-Halt und Not-Aus

3.1 Maschinenverordnung (EU) 2023/1230 und Maschinenrichtlinie

In der Maschinenrichtlinie 2006/42/EG und in der neuen Maschinenverordnung (EU) 2023/1230 wird ausschließlich der Begriff „Not-Halt“ verwendet. Das bedeutet, dass sich Hersteller und Entwickler bei der Planung sicherheitsrelevanter Steuerungen auf weitere Normen beziehen müssen, wenn es um die genaue Differenzierung zwischen Not-Halt und Not-Aus geht.

3.2 EN ISO 12100: Allgemeine Gestaltungsleitsätze für Risikobeurteilung

Die EN ISO 12100 enthält grundlegende Prinzipien für die Risikobeurteilung und Risikominderung. Sie bildet die Basis für die strukturierte Planung von Sicherheitsfunktionen wie dem Not-Halt. In dieser Norm werden jedoch keine technischen Details zu Stoppkategorien oder elektrischen Trennungen beschrieben, sondern es geht um die systematische Erfassung von Gefährdungen und die Festlegung geeigneter Schutzmaßnahmen.

3.3 EN 60204-1: Anforderungen an die elektrische Ausrüstung

Die EN 60204-1 „Elektrische Ausrüstung von Maschinen – Allgemeine Anforderungen“ ist die zentrale Norm, wenn es um die Auslegung und den Aufbau elektrischer Not-Aus- und Not-Halt-Schaltungen geht. Hier sind auch die drei Stopp-Kategorien definiert:

• Stopp-Kategorie 0: Ungesteuertes Stillsetzen durch sofortige Energieabschaltung

• Stopp-Kategorie 1: Gesteuertes Stillsetzen mit anschließender Energieabschaltung

• Stopp-Kategorie 2: Gesteuertes Stillsetzen bei aufrechterhaltener Energiezufuhr

Diese Unterscheidung ist entscheidend für die korrekte Umsetzung im Schaltschrank und in der Steuerungstechnik.

3.4 EN ISO 13850: Gestaltung der Not-Halt-Funktion

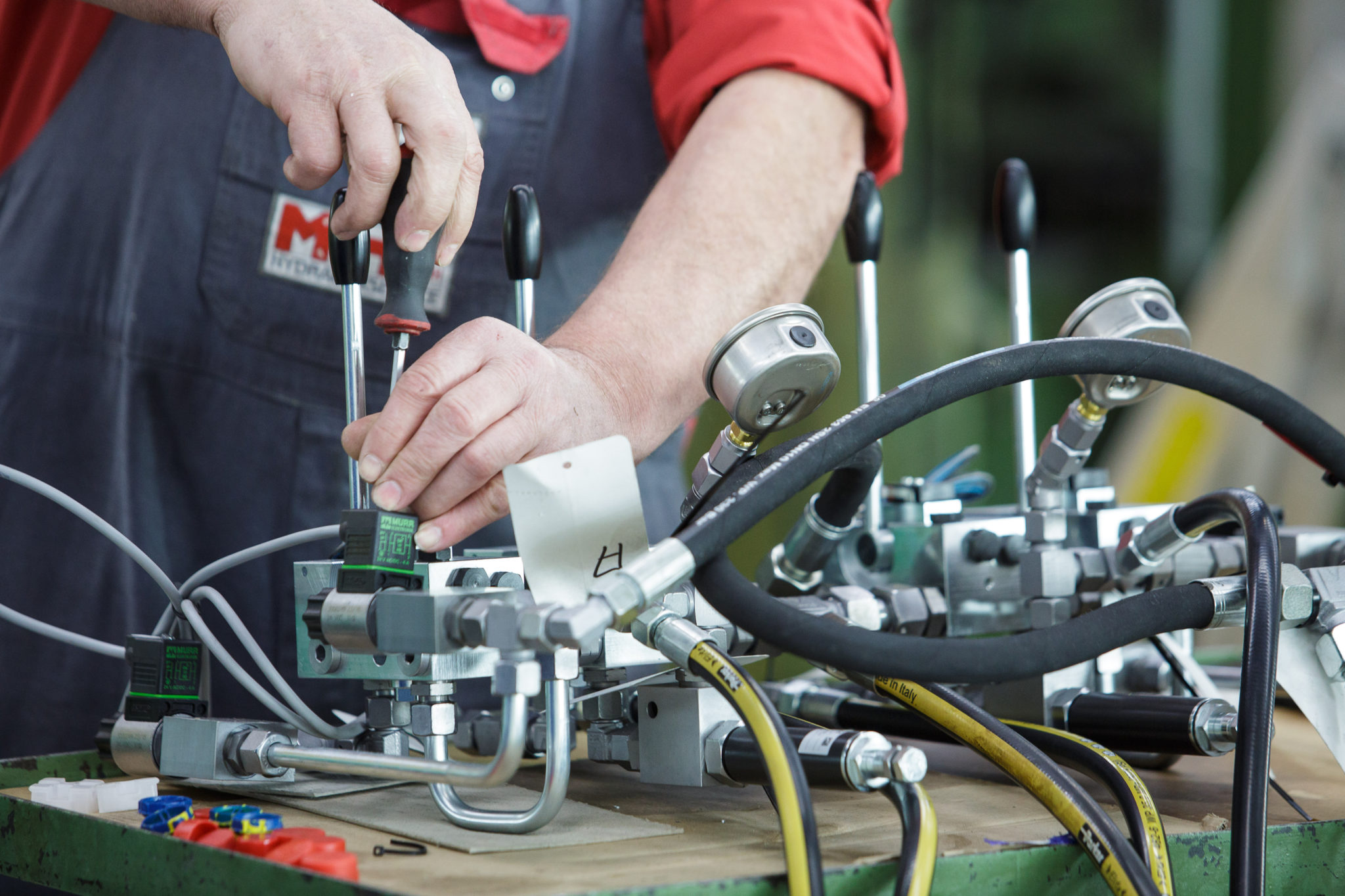

Die EN ISO 13850 „Sicherheit von Maschinen – Not-Halt-Funktion – Gestaltungsleitsätze“ beschreibt konkret, wie ein Not-Halt eingerichtet sein muss. Sie enthält Vorgaben zur Positionierung, Gestaltung und Funktionsweise der Not-Halt-Bedieneinrichtungen. Besonders wichtig: Die Norm legt fest, wie die Auswahl der passenden Stopp-Kategorie im Rahmen der Risikobeurteilung erfolgen muss. Diese hängt von der konkreten Gefährdung und der Art der Maschine ab. Weiterhin sind für hydraulische- und pneumatische Maschinen-Antriebselemente Informationen enthalten.

4. Praktische Umsetzung im Maschinenbau

4.1 Wann ist ein Not-Aus erforderlich?

Ein Not-Aus ist erforderlich, wenn im Notfall die elektrische Energiezufuhr schnell und vollständig getrennt werden muss, insbesondere bei elektrischen Gefährdungen wie der Gefahr eines Stromschlags, Lichtbogens oder bei Anlagen mit Hochspannungskomponenten. Auch bei Maschinen, die im Fehlerfall durch elektrische Weiterleitung zusätzliche Gefahren auslösen könnten, ist ein Not-Aus sinnvoll. Die Umsetzung erfolgt dabei immer als Stoppkategorie 0, sofortige, ungesteuerte Abschaltung der Energie.

4.2 Wann reicht ein Not-Halt mit geregeltem Stopp?

Ein Not-Halt mit geregeltem Stopp reicht aus, wenn es darum geht, gefährliche Bewegungen oder Prozesse gezielt zu stoppen, ohne die Energieversorgung sofort zu unterbrechen. Dies ist z. B. bei rotierenden Werkzeugen, Transportanlagen oder Roboterachsen der Fall. In der Praxis wird hierfür häufig die Stopp-Kategorie 1 verwendet. Diese ermöglicht ein kontrolliertes Herunterfahren der Bewegung, bevor die Energie abgeschaltet wird. Dadurch wird verhindert, dass Bauteile unkontrolliert stehen bleiben oder nachlaufen.

4.3 Auswahl der richtigen Stoppkategorie im Rahmen der Risikobeurteilung

Die Entscheidung, welche Stoppkategorie zum Einsatz kommt, erfolgt im Rahmen der Risikobeurteilung. Dabei wird analysiert, welche Risiken bei einer unkontrollierten oder kontrollierten Abschaltung entstehen können. Ein Beispiel: Bei einer Säge kann ein sofortiger Not-Halt (Kategorie 0) dazu führen, dass das Sägeblatt ungebremst ausläuft, was eine Restgefahr darstellt. Ein geregelter Stopp mit Kategorie 1 bremst die Bewegung gezielt ab und erhöht die Sicherheit.

Die EN ISO 13850 fordert, dass diese Auswahl nicht pauschal, sondern anwendungsspezifisch erfolgt. Unterschiedliche Maschinenkonzepte und Gefährdungsszenarien erfordern individuell abgestimmte Lösungen.

5. Fazit: Sicherer Einsatz durch korrekte Begriffsnutzung und normgerechte Planung

Die Unterscheidung zwischen Not-Halt und Not-Aus ist mehr als eine sprachliche Feinheit. Sie ist sicherheitsrelevant. Wer die Begriffe falsch verwendet, riskiert technische Fehlplanungen, unvollständige Risikobeurteilungen und letztlich eine unsichere Maschine. Der Not-Aus dient dem Trennen der Energieversorgung, während der Not-Halt auf das kontrollierte oder unkontrollierte Stoppen von Bewegungen und Prozessen abzielt.

Für eine normgerechte Umsetzung sind insbesondere die Normen EN ISO 12100, EN 60204-1 und EN ISO 13850 entscheidend. Sie geben die technischen und gestalterischen Anforderungen für den jeweiligen Einsatzzweck vor. Die Auswahl der passenden Stopp-Kategorie erfolgt im Rahmen der Risikobeurteilung, ein Schritt, der weder standardisiert noch delegiert werden darf, sondern spezifisch für jede Maschine erfolgen muss.

Sie möchten prüfen, ob Ihre Not-Halt- oder Not-Aus-Einrichtungen normgerecht geplant und umgesetzt sind? Vereinbaren Sie ein kostenloses Erstgespräch mit uns. Wir unterstützen Sie im gesamten CE-Prozess, von der Risikobeurteilung bis Beratung zur technischen Umsetzung.

"Lassen Sie uns prüfen, ob Sie die Herstellerhaftung übernommen haben und leiten Sie die notwendigen Schritte ein, um Ihre Sorgfaltspflicht zu erfüllen."

Ihr Experte für CE-Kennzeichnung von Maschinen und Anlagen.