Risikobeurteilung nach EN 12100: 9 häufig übersehene Gefährdungen erkennen und vermeiden

Eine Risikobeurteilung nach der Norm EN 12100 gehört zu den zentralen Anforderungen bei der Herstellung von Maschinen. Dennoch werden in der Praxis immer wieder dieselben Schwachstellen übersehen. Hersteller, die ihre Risikobeurteilung ohne fundiertes Normenwissen oder ohne systematische Vorgehensweise erstellen, laufen Gefahr, entscheidende Gefährdungen unberücksichtigt zu lassen. Die Konsequenzen reichen von kostspieligen Nachbesserungen bis hin zum Verlust der kompletten CE-Kennzeichnung oder sogar zu rechtlichen Haftungsrisiken.

In diesem Beitrag zeige ich Ihnen neun typische Risiken, die häufig in Risikobeurteilungen fehlen oder falsch bewertet werden. Alle Punkte basieren auf realen Praxisbeispielen aus Projekten mit Maschinenbauern und Anlagenbetreibern.

Der Artikel bietet Ihnen eine fachlich fundierte Übersicht über kritische Schwachstellen. Damit können Sie gezielt prüfen, ob Ihre Risikobeurteilung vollständig ist und den aktuellen normativen Anforderungen entspricht.

Ihr Experte für die CE-Kennzeichnung von Maschinen und Produktionsanlagen.

"Gerne können wir Sie bei der CE-Kennzeichnung Ihrer Maschine oder Produktionsanlage unterstützen."

1. Vertikalachsen als Sicherheitslücke bei der Maschinenkonstruktion

Ein besonders häufiges Versäumnis bei der Risikobeurteilung betrifft Vertikalachsen, also senkrecht verlaufende Achsen mit einer geführten Last. Wird bei Ausfall der Energieversorgung oder der Bremseinrichtung keine ausreichende Sicherung berücksichtigt, kann die Last unkontrolliert herabfallen. In Werkzeugmaschinen ist dies beispielsweise die Z-Achse, an der ein Fräskopf befestigt ist. Fällt dort die Bremse aus, trifft das Werkzeug ungebremst auf den Maschinentisch.

Bei größeren Anlagen wie Portalrobotern kann eine fehlende Herabfallsicherung zu schweren Personenschäden führen.

Diese Risiken müssen bereits in der Konstruktion erkannt und in der Risikobeurteilung konkret bewertet und gemindert werden.

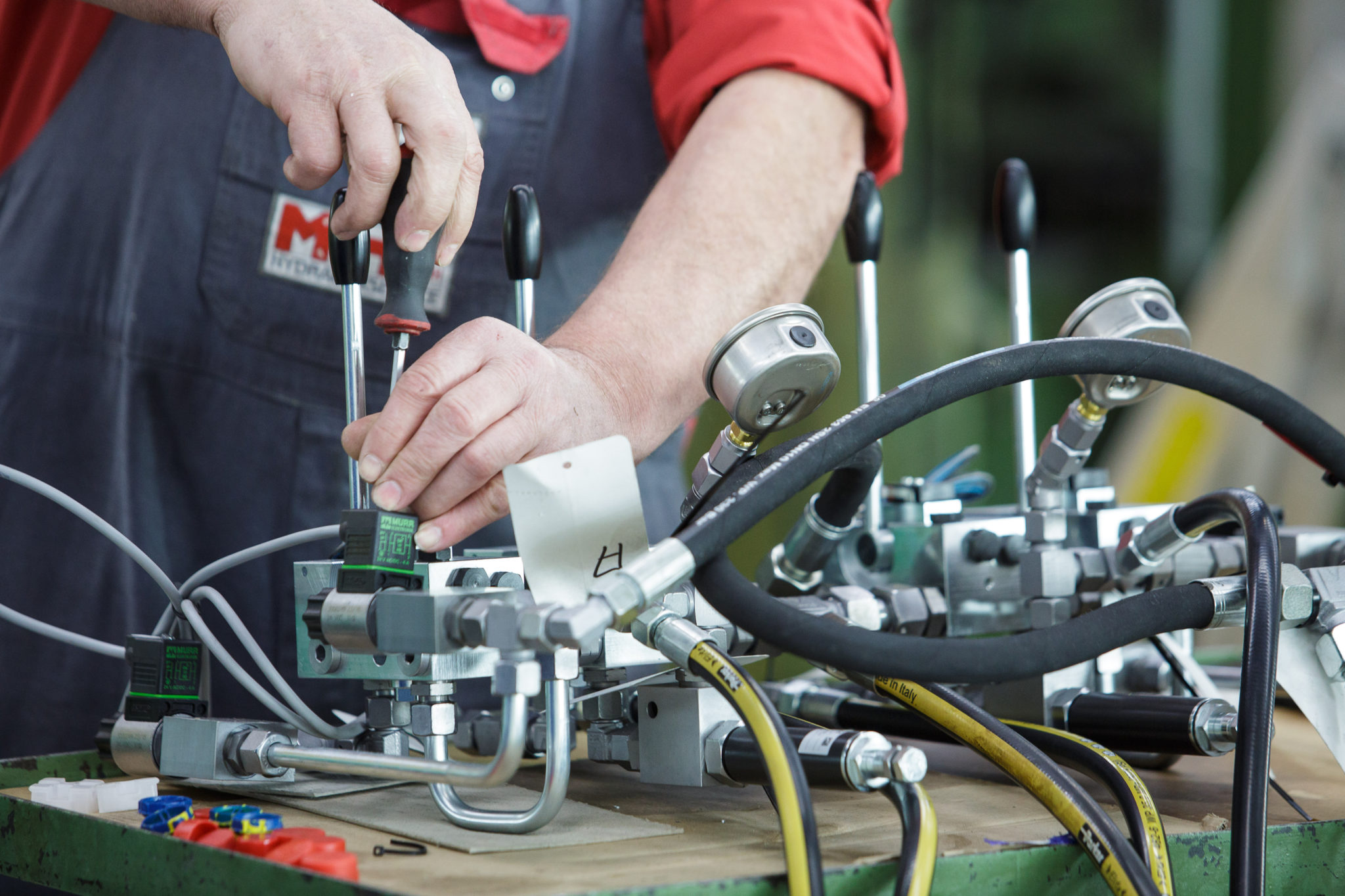

2. Unkontrollierte Bewegungen durch Pneumatik

Pneumatische Systeme stellen eine oft unterschätzte Gefahrenquelle dar. Unerwartete Bewegungen von Zylindern oder Ventilen, beispielsweise durch plötzlichen Druckaufbau, können zu gefährlichen Situationen führen.

Die Norm EN ISO 4414 legt klare Anforderungen für den sicheren Einsatz von Pneumatik fest. Dennoch wird in der Praxis häufig ausschließlich auf elektrische Sicherheitsfunktionen geachtet, während pneumatische Risiken nicht systematisch analysiert werden. Ein Beispiel ist das unkontrollierte Ausfahren eines Zylinders, der dadurch Personen verletzen kann. Eine vollständige Risikobeurteilung muss diese Gefährdungen erfassen und geeignete Gegenmaßnahmen dokumentieren.

3. Funktionale Sicherheit und fehlende Performance Level Nachweise

Ein zentrales Element der Maschinensicherheit ist die funktionale Sicherheit. Häufig fehlt in der Risikobeurteilung die fundierte Bewertung sicherheitsrelevanter Steuerungsfunktionen.

Besonders problematisch ist, wenn der erforderliche Performance Level (PL) nicht definiert oder durchgängig nachgewiesen wird. Die Berechnung der Ausfallwahrscheinlichkeit gemäß EN ISO 13849-1 ist in solchen Fällen unvollständig oder fehlt ganz. Dies kann bereits in der Planungsphase geschehen, wenn Konstrukteure keine Vorgaben zur Sicherheitsbewertung machen. Damit der gesamte Sicherheitskreis nachvollziehbar und rechtssicher dokumentiert ist, muss der erforderliche Performance Level (PLr) bereits in der Risikobeurteilung klar benannt werden.

4. Ergonomie-Anforderungen werden oft übersehen

In vielen Projekten wird die Ergonomie zwar grundsätzlich bedacht, jedoch nicht normkonform umgesetzt. Dabei sind ergonomische Mängel nicht nur ein Komfortproblem, sondern stellen reale Gefährdungen dar, insbesondere bei wiederkehrenden Tätigkeiten oder ungünstiger Körperhaltung. Die relevanten Normen wie EN 547, EN 614 Teil 1 und 2, EN 1005 Teile 1 bis 4 sowie die besonders praxisrelevante EN 894 Teile 1 bis 4 geben klare Vorgaben zur Gestaltung von Bedienelementen, Sichtanzeigen, Farbkennzeichnungen und Zugriffshöhen.

Ein Beispiel für eine fehlerhafte Auslegung ist eine Bedienstelle, bei der ein Bediener sich bücken oder in ein Gehäuse greifen muss. Auch unzureichende Sichtbarkeit von Signalleuchten oder schlecht erreichbare Not-Halt-Taster können sicherheitsrelevant sein. Die Risikobeurteilung muss prüfen, ob die Maschine ergonomisch bedienbar ist und ob alle menschlichen Schnittstellen der normativen Anforderung entsprechen.

5. Manipulation durch unpraktische Sicherheitseinrichtungen

Ein häufiges Problem in der Praxis ist die Manipulation von Sicherheitseinrichtungen, wenn diese den Betrieb der Maschine erschweren. Wird der Türschalter als hinderlich empfunden, steigt die Wahrscheinlichkeit, dass er überbrückt wird. Genau diese Anreize müssen in der Risikobeurteilung erkannt und bewertet werden. Ziel ist es, Sicherheitsfunktionen so zu gestalten, dass sie nicht umgangen werden müssen, um die Maschine effektiv bedienen oder warten zu können.

Die Risikobeurteilung muss aufzeigen, welche Manipulationsmöglichkeiten bestehen und wie diese durch technische oder organisatorische Maßnahmen verhindert werden können. Dazu gehört auch, dass beispielsweise Elektriker für Fehlersuche oder Inbetriebnahme bestimmte Funktionen sicher ausführen können, ohne Schutzvorrichtungen abzubauen oder zu überbrücken. Eine systematische Bewertung der Manipulationsanreize ist daher unerlässlich.

6. Einsehbarer Gefahrenbereich bei der Bedienung

Ein sicherer Maschinenbetrieb setzt voraus, dass Bediener beim Start der Maschine die gefahrbringenden Bewegungen überblicken können. Fehlt diese Sichtverbindung, steigt das Risiko von Unfällen deutlich. Besonders bei großen Maschinen oder komplexen Anlagen wird dieser Punkt häufig übersehen. Die Risikobeurteilung muss deshalb bewerten, ob der Gefahrenbereich beim Anlauf der Maschine sichtbar ist oder durch technische Maßnahmen wie z. B. Scanner oder Lichtvorhänge abgesichert werden muss.

Zusätzlich ist zu prüfen, ob der Gefahrenbereich eine Fluchtmöglichkeit bietet. Wird eine Person im Gefahrenbereich eingeschlossen und ein Dritter setzt die Maschine in Betrieb, muss eine Fluchtentriegelung vorhanden sein. Diese Aspekte müssen explizit in der Risikobeurteilung analysiert und dokumentiert werden, insbesondere bei Anlagen mit begehbaren oder schwer einsehbaren Zonen.

7. Alle Betriebsarten vollständig definieren und bewerten

Viele Risikobeurteilungen beschränken sich auf den Normalbetrieb der Maschine und lassen andere Betriebsarten wie Wartung, Rüstung oder Einrichtbetrieb unberücksichtigt. Dies stellt ein erhebliches Sicherheitsrisiko dar. Jede Betriebsart bringt eigene Gefährdungen mit sich, die in der Risikobeurteilung definiert, analysiert und mit Schutzmaßnahmen versehen werden müssen.

Ein zentraler Aspekt ist dabei der Betriebsartenwahlschalter. Er muss so ausgelegt sein, dass ein unbeabsichtigter Wechsel der Betriebsart ausgeschlossen ist. Zudem darf bei Umschaltung beispielsweise auf Wartung nicht automatisch der Schutz von gefährlichen Bewegungen aufgehoben werden. Die gewählte Betriebsart muss mit der funktionalen Sicherheit verknüpft sein, um manipulationsfrei und sicher zu funktionieren. Die Risikobeurteilung hat hier die Aufgabe, alle Betriebsarten lückenlos zu erfassen und auf sicherheitsrelevante Anforderungen zu prüfen.

8. Vorhersehbare Fehlanwendungen im Risikomanagement

Die Risikobeurteilung muss nicht nur bestimmungsgemäßen Gebrauch betrachten, sondern auch vorhersehbare Fehlanwendungen. Dabei geht es um typische Fehlverhalten oder unsachgemäße Nutzung, die auf Grund menschlicher Irrtümer oder Routinehandlungen auftreten können. Beispiele hierfür sind

• das Mitfahren auf bewegten Maschinenteilen,

• das Hochklettern auf die Maschine

• oder das Einfüllen ungeeigneter Flüssigkeiten.

Ein häufig übersehener Fall ist der Einsatz brennbarer Stoffe in Maschinen mit heißen Oberflächen. Solche Szenarien können zu Bränden oder Explosionen führen, wenn sie nicht berücksichtigt und abgesichert werden. Die Risikobeurteilung muss daher bewerten, welche vorhersehbaren Fehlanwendungen möglich sind und wie diese durch konstruktive, technische oder organisatorische Maßnahmen verhindert werden können.

9. Gesamtheit von Maschinen als komplexe Gefahrenquelle

In vielen Anlagen werden mehrere Maschinen funktional miteinander verknüpft. Dabei entstehen neue Gefährdungen, insbesondere im Bereich der Not-Halt-Systeme. Die Frage, wie viele Not-Halt-Einrichtungen notwendig sind, welche Bereiche sie erfassen und wie die Reaktion bei Betätigung ausfällt, ist zentral für die Sicherheit der Gesamtanlage. Dennoch wird dieser Aspekt in der Praxis oft vernachlässigt oder nicht klar dokumentiert.

Die Risikobeurteilung muss eindeutig festlegen, ob eine Gesamtheit von Maschinen im Sinne der Maschinenrichtlinie vorliegt und wie diese sicher betrieben werden kann. Unklare Zuständigkeiten, nicht abgestimmte Not-Halt-Konzepte und fehlende Sicherheitsschaltungen zwischen den beteiligten Maschinen führen zu erheblichem Risiko. Ziel muss eine koordinierte Sicherheitsstrategie für alle verbundenen Komponenten sein.

10. Fazit mit Handlungsempfehlung

Eine Risikobeurteilung ist weit mehr als eine formale Pflicht im Rahmen der CE-Kennzeichnung. Sie ist das zentrale Instrument zur Identifikation und Bewertung sicherheitsrelevanter Schwachstellen an Maschinen. Die in diesem Artikel aufgeführten neun Risiken zeigen, wie schnell entscheidende Gefährdungen übersehen werden können, selbst bei technisch ausgereiften Anlagen. Viele dieser Punkte lassen sich durch eine systematische und normgerechte Herangehensweise frühzeitig erkennen und wirtschaftlich umsetzen.

Besondere Aufmerksamkeit erfordern Vertikalachsen, pneumatische Systeme, die funktionale Sicherheit sowie die vollständige Bewertung aller Betriebsarten und vorhersehbarer Fehlanwendungen. Hersteller, die diese Risiken nicht umfassend analysieren, gefährden nicht nur die CE-Konformität ihrer Maschinen, sondern auch die Sicherheit der Bediener und riskieren eine persönliche Haftung.

Wenn Sie sicherstellen möchten, dass Ihre Risikobeurteilung vollständig, normkonform und praxistauglich ist, unterstützen wir Sie gerne. In einem unverbindlichen Erstgespräch analysieren wir Ihre aktuelle Situation und zeigen auf, wie Sie gezielt zu einer rechtssicheren Lösung gelangen.

Vereinbaren Sie jetzt ein Erstgespräch und bringen Sie Ihre Risikobeurteilung auf ein sicheres Fundament.

"Lassen Sie uns prüfen, ob Sie die Herstellerhaftung übernommen haben und leiten Sie die notwendigen Schritte ein, um Ihre Sorgfaltspflicht zu erfüllen."

Ihr Experte für CE-Kennzeichnung von Maschinen und Anlagen.