Risikobeurteilung nach Maschinenrichtlinie und EN ISO 12100

In diesem Beitrag erfahren Sie was eine Risikobeurteilung ist, wann und warum Sie eine Risikobeurteilung benötigen und was Sie bei der Erstellung zwingend beachten müssen.

Ihr Experte für die CE-Kennzeichnung von Maschinen und Produktionsanlagen.

1. Was ist eine Risikobeurteilung?

Die Risikobeurteilung soll grundsätzlich dafür sorgen, dass mit einer Maschine keine Unfälle passieren. Der Hersteller der Maschine führt die Risikobeurteilung durch. Der Prozess zur Erstellung der Risikobeurteilung ist dafür gedacht, alle Gefährdungen der Maschine zu erkennen. Die erkannten Gefährdungen werden bewertet und damit das zugehörige Risiko jeder einzelnen Gefährdung ermittelt.

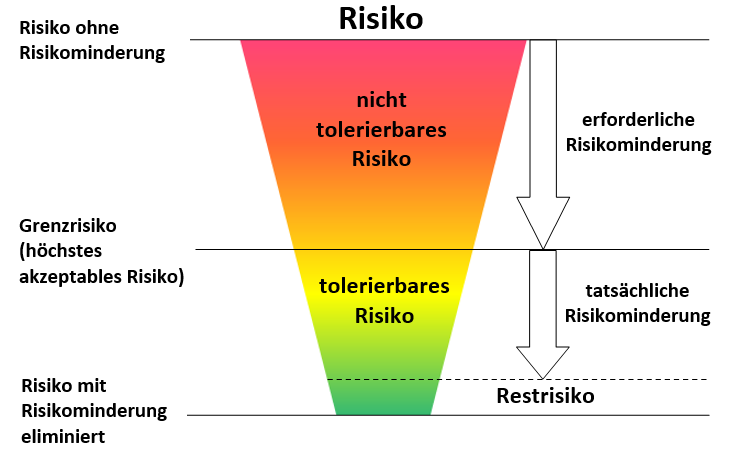

Die Risiken werden so lange mit risikomindernden Maßnahmen gemindert, bis diese einen akzeptablen Wert erreichen. Sie haben richtig gelesen, die Risiken werden in der Regel nicht auf null reduziert. Es bleibt immer ein „Restrisiko“.

Ist das Risiko bekannt, kann der Nutzer der Maschine entsprechend darauf reagieren. Denken Sie z.B. an eine Motorkettensäge. Bei dieser bleibt immer ein Restrisiko. Die Sägekette kann ich nicht wegreduzieren oder ein Gitter um die Sägekette bauen, weil sonst das Fällen von Bäume nicht mehr möglich ist.

Zusammengefasst kann man sagen: Die Risikobeurteilung ist ein Nachweisdokument, dass bei dem Prozess der Risikobeurteilung entsteht. Mit diesem Dokument „der Risikobeurteilung“ kann der Hersteller der Maschine nachweisen, dass er die gesetzlichen Vorgaben eingehalten hat.

Natürlich die Risikobeurteilung auch dafür sorgen, dass sich nur sichere Maschinen auf dem europäischen Markt befinden.

2. Wann ist eine Risikobeurteilung notwendig?

Die Risikobeurteilung ist bei der Herstellung einer Maschine notwendig. Die Risikobeurteilung ist die Aufgabe des Herstellers der Maschine. Dieser soll mit der Risikobeurteilung alle die Risiken vor dem Inverkehrbringen mindern.

Die Risikobeurteilung muss konstruktionsbegleitend in der Entwicklungs- und Herstellungsphase der Maschine erstellt werden.

In den folgenden Fällen übernehmen Sie die Rolle des Herstellers und müssen für die Erstellung einer Risikobeurteilung sorgen:

Eine Risikobeurteilung ist notwendig, wenn:

3. Ist eine Risikobeurteilung gesetzlich vorschrieben?

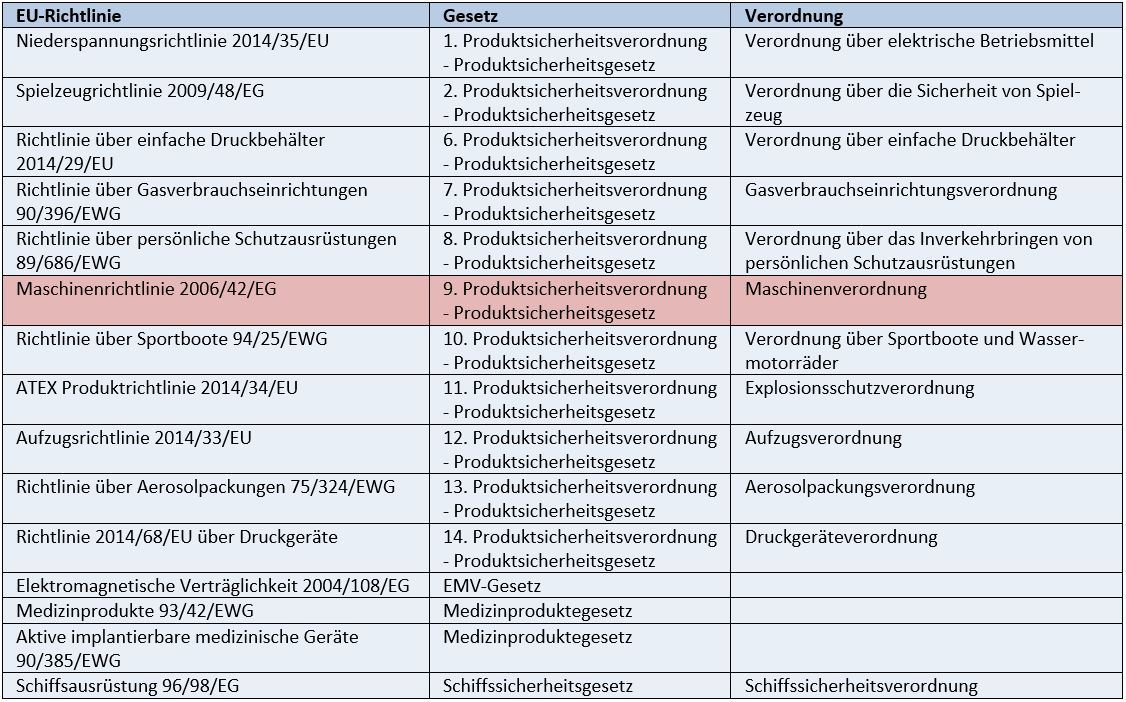

Die Risikobeurteilung ist in der Maschinenrichtlinie 2006/42/EG gesetzlich vorgeschrieben.

Für die, die es genau wissen möchten: Die Maschinenrichtlinie 2006/42/EG ist eine verpflichtende Richtlinie der EU. Alle Länder der EU müssen diese in Ihr Rechtssystem integrieren. In Deutschland wurde dies mit der Maschinenverordnung gemacht. Die Maschinenverordnung ist die 9 Verordnung zum Produktsicherheitsgesetz.

Der genaue Wortlaut in der Maschinenrichtlinie und in der Maschinenverordnung lautet:

„Der Hersteller einer Maschine oder sein Bevollmächtigter hat dafür zu sorgen, dass eine Risikobeurteilung vorgenommen wird, um die für die Maschine geltenden Sicherheits- und Gesundheitsschutzanforderungen zu ermitteln. Die Maschine muss dann unter Berücksichtigung der Ergebnisse der Risikobeurteilung konstruiert und gebaut werden.“

Die nachfolgende Tabelle zeigt, wie verschiedene EU-Richtlinien in deutsches Recht umgesetzt wurden:

4. Wer führt eine Risikobeurteilung im Unternehmen durch?

Offizielle Antwort: Die Risikobeurteilung muss durch den Hersteller der Maschine durchgeführt werden.

Der Hersteller ist in der Praxis das Unternehmen, dass die Maschine herstellt. Je nach Rechtsform des Unternehmens wird es durch den Geschäftsführer, Inhaber oder vielleicht auch Bereichsleiter geführt. Diese Person ist also verantwortlich und hat die Herstellerpflichten.

Die verantwortliche Person muss natürlich die Risikobeurteilung nicht selbst erstellen. Sie kann den Prozess im Unternehmen entsprechend organisieren und dafür sorgen, dass die Risikobeurteilung durch geeignete Personen erstellt wird.

Bei der Erstellung der Risikobeurteilung sind sehr viele Informationen und Zusammenhänge zu berücksichtigen. Die Verwendung, der Aufbau und die Funktionsweise der Maschine müssen bis ins kleinste Detail bekannt sein. Es müssen alle Lebensphasen der Maschine vom Transport, über alle Betriebsarten und Störungen bis hin zur Reinigung und Instandhaltung und letztendlich sogar die Entsorgung bewertet werden.

Weiterhin muss Detailwissen über die einzelnen Bereiche der Verfahrenstechnik, Steuerungstechnik, sowie der elektrischen und mechanischen Ausrüstung der Maschine vorhanden sein.

Eine Risikobeurteilung sollten Sie niemals allein durchführen. Das Vier-Augen-Prinzip ist das absolute Minimum. Selbst ich kann eine Risikobeurteilung nicht allein durchführen. Ich benötige immer den Hersteller der Maschine, der mir auf meine Fragen die richtigen Antworten liefern kann.

Es wäre absolut unseriös zu behaupten, dass ich jede Maschine kenne und bis ins kleinste Detail bewerten kann. Ich liefere mit meiner Dienstleistung zur CE-Kennzeichnung sozusagen das Kochrezept für eine Risikobeurteilung. Die Zutaten und das Kochgeschirr kommen aber von dem Hersteller der Maschine.

Idealerweise setzt sich das Team zur Erstellung der Risikobeurteilung aus verschiedenen Fachdisziplinen zusammen. Das können abhängig von der Art der Maschinen sehr wenige aber auch sehr viele Personen sein.

Folgender Personenkreis ist sind meist an der Risikobeurteilung beteiligt:

5. Was muss zwingend in einer Risikobeurteilung stehen?

Die gesetzlichen Anforderungen an eine Risikobeurteilung werden durch die Maschinenrichtlinie 2006/42/EG vorgegeben.

Folgende Inhalte müssen in der Risikobeurteilung nach Maschinenrichtlinie zwingend enthalten sein:

Wie Sie sehen, sind die Formulierungen in der Maschinenrichtlinie sehr allgemein gehalten. Zum Glück gibt es eine Norm für die Erstellung einer Risikobeurteilung. Diese Norm definiert auf 96 Seiten genau, wie eine Risikobeurteilung durchgeführt werden muss.

Der Name der Norm lautet:

EN ISO 12100:2010 - Sicherheit von Maschinen - Allgemeine Gestaltungsleitsätze - Risikobeurteilung und Risikominderung

Diese Norm ist mit der Maschinenrichtlinie 2006/42/EG harmonisiert. Das bedeutet, wenn Sie die Anforderungen der Norm einhalten, dann haben Sie auch die Maschinenrichtlinie eingehalten. Der Fachbegriff aus dem Produktsicherheitsgesetz hierfür lautet „Vermutungswirkung“.

6. Die 5 größten Fehler, bei der Risikobeurteilung von Maschinen

Bei Risikobeurteilungen werden sehr häufig gravierende Fehler gemacht, die zu drastischen Haftungsfolgen für Mitarbeiter und deren Vorgesetzten führen. Nicht zu vergessen ist das menschliche Leid, sowie die finanziellen und zeitlichen Konsequenzen.

Dabei sind einige dieser Fehler einfach vermeidbar, wenn sie nur bekannt wären. In diesem Video gehe ich auf die 5 häufigsten Fehler aus der Praxis bei der Risikobeurteilung von Maschinen ein.

Sichern Sie sich den kostenlosen Praxis-Report in meiner CE-Bibliothek

Kennen Sie schon meine CE-Bibliothek?

In meiner CE-Bibliothek gebe ich Ihnen den Zugang zu meinen Vorlagen, meinen Checklisten und wertvollen Tipps und Tricks zur CE-Kennzeichnung nach Maschinenrichtlinie 2006/42/EG. Holen Sie sich den kostenlosen Zugang zu wertvollen Tools und hilfreichem Wissen für CE-Dokumente, die den gesetzlichen Vorgaben gerecht werden.

7. Welche Richtlinien und Normen müssen bei der Risikobeurteilung beachtet werden?

Für die Risikobeurteilung von Maschinen muss die Maschinenrichtlinie 2006/42/EG beachtet werden. Je nach Art der Maschine können noch weitere Richtlinien wie z.B. die EMV-Richtlinie oder die Druckgeräterichtlinie anwendbar sein. Teilweise fordern diese Richtlinien eigene Bewertungsverfahren.

Zu jeder Richtlinie gibt es harmonisierte Normen. Für die Maschinenrichtlinie sind über tausend Normen in der zugehörigen Normenliste. Für jede Maschine muss daher geprüft werden, welche dieser Normen auch tatsächlich anwendbar sind.

Eine wichtige Norm ist die EN ISO 12100:2010, in dieser Norm sind die Gestaltungsleitsätze für die Risikobeurteilung und Risikominderung enthalten.

8. Was hat die Risikobeurteilung mit der CE-Kennzeichnung zu tun?

Maschinenhersteller und Inverkehrbringer technischer Produkte dürfen ausschließlich sichere Maschinen ausliefern. Diese sicheren Maschinen und Anlagen sind in der ganzen Welt anerkannt.

Per Gesetz werden Maschinenhersteller und Betreiber in Europa verpflichtet, die Sicherheit der Menschen und der Umwelt zu gewährleisten. Hierdurch ist die CE-Kennzeichnung sozusagen zu Europas Markenzeichen geworden.

Für die Maschinenhersteller ist die Produktsicherheit maßgeblich. Die Bestimmungen des ProdSG und der 9. ProdSV sind in Gänze anzuwenden. Der Hersteller hat die Herstellerpflichten gemäß ProdSG und 9. ProdSV zu erfüllen. Danach hat der Hersteller sicherzustellen, dass die Maschine den grundlegenden Sicherheits- und Gesundheitsschutzanforderungen der Maschinenrichtlinie entspricht.

Als Nachweis muss der Hersteller der Maschine ein Konformitätsbewertungsverfahren durchführen. Ein Teil dieses Bewertungsverfahrens ist die Risikobeurteilung. Erst nach deren Durchführung darf die CE-Kennzeichnung erfolgen.

9. Allgemeine Grundlagen zur Risikobeurteilung

Im Prinzip können Sie die Risikobeurteilung in allen Lebensbereichen anwenden. Sie haben mit der Risikobeurteilung ein hervorragendes Werkzeug zur Überprüfung bestimmter Situationen, Vorhaben, Ereignisse oder Systeme auf die auftretenden Gefährdungen und Risiken.

Sie können die Risikobeurteilung als ein eigenes Feld innerhalb des Risikomanagements zu sehen. Sie ist als Prozess zu verstehen, der es Ihnen ermöglicht die vorhandenen Sicherheitsmängel zu identifizieren. Mit dem Prozess der Risikobeurteilung können Sie die Risiken darstellen und sehen wie Sie sie rechtssicher reduzieren können.

10. Was ist das Ziel der Risikobeurteilung?

Die Risikobeurteilung ermöglicht Ihnen das Herstellen von sicheren Maschinen, Geräten und Anlagen. Durch den normierten Prozess werden Sie mögliche Gefährdungen und Risiken bereits vor dem Start der eigentlichen Konstruktion identifizieren. Bereits in der Konstruktions- und Entwurfsphase haben Sie die Möglichkeit wirtschaftliche Lösungen zu finden und Ihre getroffenen Entscheidungen rechtssicher zu Dokumentieren.

Selbstverständlich erkennt ein erfahrener Konstrukteur während des Entwurfs und der Konstruktion ganz intuitiv einen Großteil der Gefährdungen. Jeder hat die Fähigkeit Risiken zu erkennen und auch ein Gefühl welche Maßnahmen das Risiko mindern oder eliminieren.

Jedoch erhöhen Sie mit dem systematischen Prozess der Risikobeurteilung nach Norm Ihre Trefferquote deutlich. Kein Verantwortlicher kann es sich in der heutigen Zeit der Vernetzung leisten eine Gefährdung zu übersehen.

Letztendlich darf nur eine sichere Maschine verwendet werden.

11. Risikoanalyse, Risikobeurteilung und Risikominderung als Prozess

Die Risikobeurteilung für Maschinen nach DIN EN 12100 ist ein Prozess. Dieser Prozess besteht aus der Risikoanlyse der Risikobeurteilung und der Risikominderung. Wobei sich bei der Erstellung einer Risikobeurteilung fünf Prozesschritte ergeben:

Wichtig ist, dass diese fünf Prozessschritte iterativ sind, d.h. wenn eine Risikominderung das Risiko nicht ausreichend gemindert hat, wird der Prozess erneut durchlaufen.

12. Was ist mit den Restrisiken?

Bei einigen Geräten und Maschinen ist es nicht zu vermeiden, dass Sie gewisse Restrisiken akzeptieren müssen. Stellen Sie sich eine Kettensäge vor. Von einer Kettensäge geht ein gehöriges Restrisiko aus. Jedoch gibt es ohne die bestimmungsgemäße Verwendung einzuschränken keine vollständige Risikominderung. Eine konstruktive Lösung, wie eine Schutzabdeckung um die Kette, ist nicht im Sinne des Erfinders.

Sie sehen, die Restrisiken sind dabei nicht zu vermeiden, müssen jedoch unterhalb einer gewissen Schwelle liegen. Diese Schwelle wird als sogenanntes Grenzrisiko bezeichnet. Das Grenzrisiko ist das höchste Risiko, das für Sie noch akzeptierbar ist. Sind Ihre Risiken unterhalb des Grenzrisikos, so liegen diese im tolerierbaren Bereich. Maschinen deren Risiken über dem Grenzrisiko liegen, dürfen nicht in Verkehr gebracht werden.

Mit den erforderlichen Maßnahmen zur Risikominderung müssten Sie theoretisch das Risiko nur bis zum Grenzrisiko mindern. Da es sich hierbei um ein theoretisches Modell handelt, wird Ihre tatsächliche Risikominderung deutlich unter dem Grenzrisiko liegen.

Nur so erfüllen Sie die Voraussetzungen für die Vergabe Ihres CE-Zeichens und ein positives Ergebnis Ihrer Risikobeurteilung.

13. Was ist der Unterschied zwischen einer Risikobeurteilung und einer Gefährdungsbeurteilung

Für Hersteller und Betreiber von Maschinen gelten unterschiedliche Vorschriften im Hinblick auf die Maschinensicherheit. Sollten Sie Hersteller sein, so müssen Sie sich hauptsächlich auf die Maschinenrichtlinie 2006/42/EG konzentrieren. Die Sie unter Einhaltung der gültigen Normen und Regelwerke erfüllen müssen. Zentrales Thema der Maschinenrichtlinie ist die Risikobeurteilung. Es in Ihrem Verantwortungsbereich als Hersteller und Inverkehrbringer zu prüfen, ob Ihre technischen Produkte unter den Anwendungsbereich der Maschinenrichtlinie fallen.

Zu beachten ist, dass Sie hierbei nicht nur die vollständigen Maschinen betrachten, sondern auch die unvollständigen oder Teilmaschinen.

Als Betreiber hingegen stehen Sie einer anderen Rechtslage gegenüber. So richten Sie sich als Betreiber der Anlagen hauptsächlich nach der Betriebssicherheitsverordnung (siehe § 3 Arbeitsschutzgesetz). Zentrales Thema der Betriebssicherheitsverordnung ist die Gefährdungsbeurteilung.

In meiner beruflichen Praxis treffe ich häufig auf Betreiber, die aus allen Wolken fallen, wenn Sie unbeabsichtigt die Herstellerpflichten übernommen haben. Häufig passiert dies bei einem Umbau oder bei der Verkettung von Maschinen.

Ihr Experte für die CE-Kennzeichnung von Maschinen und Produktionsanlagen.

"Gerne können wir Sie bei der CE-Kennzeichnung Ihrer Maschine oder Produktionsanlage unterstützen."